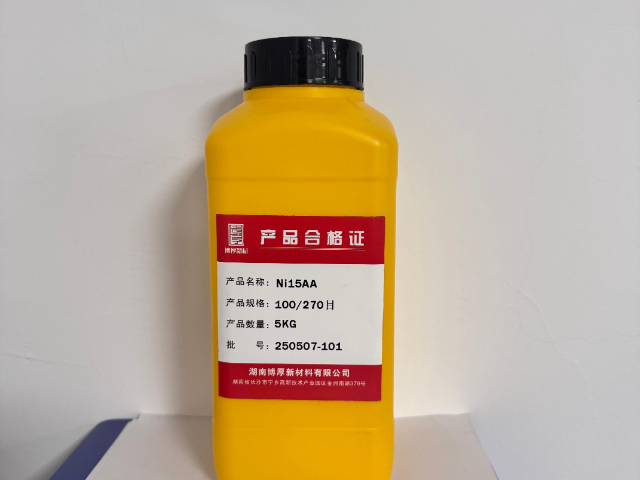

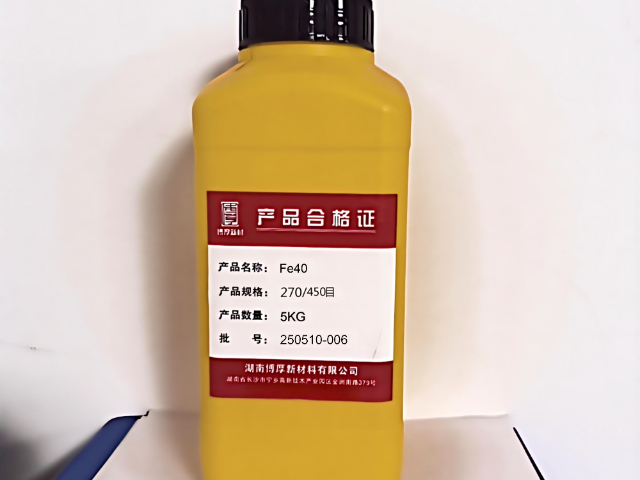

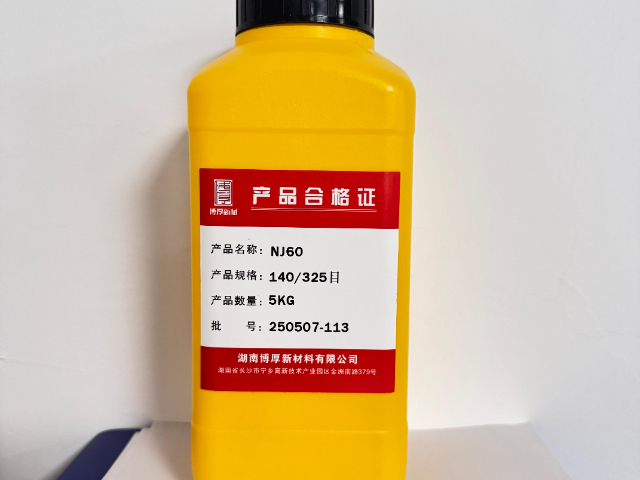

- 品牌

- 博厚粉末

- 品名

- 镍基合金粉

- 粒度

- 325目

- 制作方法

- 雾化法

- 包装规格

- 25kg/桶

- 产地

- 湖南宁乡

- 厂家

- 湖南博厚新材料有限公司

在医疗器械领域,博厚新材料镍基自熔合金粉末通过生物相容性优化与表面改性,为骨科植入物提供理想的涂层解决方案。该粉末采用 Ti-Ni 体系(Ni 50%),经表面羟基化处理后,通过磁控溅射形成纳米级涂层,厚度 5-10μm,表面接触角≤15°,促进骨细胞黏附与增殖。细胞毒性测试(MTT 法)显示,涂层提取物对 L929 细胞的存活率≥95%,而未处理 Ni 基涂层为 70%。动物实验(兔股骨植入)结果表明,8 周后涂层表面骨组织长入深度达 200μm,形成骨性结合,而纯钛植入物的骨结合率为其 60%。某骨科器械厂商使用该粉末涂层的髋关节假体,经 100 万次循环载荷测试(模拟 10 年使用),涂层未出现脱落,且摩擦磨损产生的 Ni 离子释放量≤0.1μg/L,远低于 ISO 10993-17 规定的限值(5μg/L)。博厚新材料为客户建立专属材料档案,持续优化粉末性能以匹配工况变化。自熔性好镍基自熔合金粉末价钱

博厚新材料针对不同工业场景开展配方定制化研发,典型案例为 Inconel 625 衍生自熔合金粉末:在标准 Inconel 625 成分(Ni-21Cr-9Mo-3.5Nb)基础上,添加 1.8% B 和 1.5% Si,通过热力学计算优化共晶点温度,使涂层在含 H₂S 的酸性油气田环境中,耐应力腐蚀开裂性能提升 3 倍。某油田现场测试显示,使用该粉末喷涂的井口阀门,在 H₂S 浓度 1000ppm、压力 30MPa 的工况下,连续服役 48 个月未出现腐蚀穿孔,而常规 316L 不锈钢涂层能维持 14 个月,验证了配方优化的效果。柱塞镍基自熔合金粉末多久博厚新材料为汽车工业提供的镍基自熔合金粉末,可提升涡轮增压器轴承的耐磨寿命。

湖南博厚新材料研发的 BH-Ni201 粉末以 3.5-4.5% B 和 3.0-4.0% Si 的高含量配比,将熔点降至 1080℃,完美适配火焰喷涂工艺的温度窗口(氧乙炔焰温度 3100℃,粉末有效加热温度 1100-1300℃)。低熔点特性使粉末在火焰中快速熔融,减少氧化损失,涂层致密度达 96% 以上,且 B、Si 元素形成的硼硅酸盐熔渣可自动除去氧化物,提升界面结合强度(≥35MPa)。某农机维修站使用该粉末修复犁铧,采用氧乙炔火焰喷涂工艺,单次喷涂成本为激光熔覆的 1/5,且修复后犁铧在砂壤土中作业,寿命达未修复件的 4 倍。粉末的低熔点还使其适用于薄壁件喷涂,如汽车排气管法兰密封面修复,避免基体过热变形,展现出工艺适应性与经济性的双重优势。

博厚新材料为客户提供的样品测试服务(5kg 内,3 个工作日出报告),通过 “快速打样 - 检测” 降低客户试错成本。服务流程包括:客户提交工况需求后,24 小时内完成粉末配方初选,48 小时内完成制粉(采用小试生产线),并同步进行 12 项指标检测 —— 包括粒度分布(激光粒度仪)、氧含量(脉冲加热 - 红外法)、硬度(维氏硬度计)、结合强度(拉伸法)等。某高校研发团队测试其定制的 Ni-Cr-W-C 粉末,3 个工作日内获得完整的 XRD 图谱(显示 WC 相分布)、SEM 形貌(颗粒球形度 92%)及磨损测试数据(磨损量 0.04g/1000 转),据此优化配方后成功应用于新型切削刀具,该服务已帮助 200 余家中小企业加速研发进程,平均缩短研发周期 40%。在航空航天领域,博厚新材料镍基自熔合金粉末用于发动机叶片、燃烧室的高温防护涂层制备。

博厚新材料针对海洋工程开发的镍基自熔合金粉末,通过耐海水腐蚀与抗生物污损的协同设计,解决了海水泵叶轮的失效难题。该粉末采用 Ni-Cu-P 体系(Cu 30%、P 2%),经超音速电弧喷涂形成的涂层,在 3.5% NaCl 海水环境中,自腐蚀电位达 - 0.2V(vs SCE),较 316L 不锈钢(-0.5V)提升 60%,且表面粗糙度 Ra≤1.6μm,减少海洋生物附着。某海上平台海水泵测试显示,使用该粉末涂层的叶轮,在含砂海水(含砂量 0.1%)中运行 12 个月,未出现点蚀与冲刷磨损,而未涂层叶轮在 6 个月内即因缝隙腐蚀报废,且涂层表面的藤壶附着量较不锈钢叶轮减少 80%。此外,粉末中的 Cu 元素释放量≤0.01mg/L,符合 IMO MEPC.279 (70) 标准对防污涂层的环保要求。博厚新材料的镍基自熔合金粉末支持扫码溯源,每批次产品可追踪至生产工艺参数。超音速喷涂镍基自熔合金粉末进货价

博厚新材料支持粉末成分定制,根据客户工况调整 Cr、B、Si 等元素配比。自熔性好镍基自熔合金粉末价钱

博厚新材料镍基自熔合金粉末通过添加 W、Mo 等固溶强化元素,形成稳定的 γ 相固溶体,使材料在 800℃高温环境下仍保持抗拉强度≥650MPa,屈服强度≥320MPa(GB/T 228.1-2021 测试标准)。在某垃圾焚烧炉过热器管道防护项目中,采用该粉末进行激光熔覆制备的涂层,经 800℃高温烟气冲刷 1000 小时后,表面氧化膜厚度≤5μm,未出现剥落或开裂,而传统铁基涂层在此工况下能维持 300 小时,证明其优异的高温耐磨稳定性,适用于冶金退火炉、燃气轮机等高温装备防护。自熔性好镍基自熔合金粉末价钱

- 超音速喷涂镍基自熔合金粉末厂家价格 2025-12-05

- 螺杆镍基自熔合金粉末销售电话 2025-11-30

- 离心浇铸镍基自熔合金粉末方法 2025-11-30

- 金刚石工具镍基自熔合金粉末性价比 2025-11-29

- 不开裂镍基自熔合金粉末进货价 2025-11-26

- 无裂纹镍基自熔合金粉末包括哪些 2025-11-25

- 等离子堆焊镍基自熔合金粉末有什么 2025-11-25

- 层流轧道镍基自熔合金粉末对比价 2025-11-24

- 无脱落镍基自熔合金粉末市场价 2025-11-15

- 金刚石工具镍基自熔合金粉末现价 2025-11-04

- 抗氧化镍基自熔合金粉末原料 2025-11-03

- 阀座镍基自熔合金粉末哪里买 2025-11-03