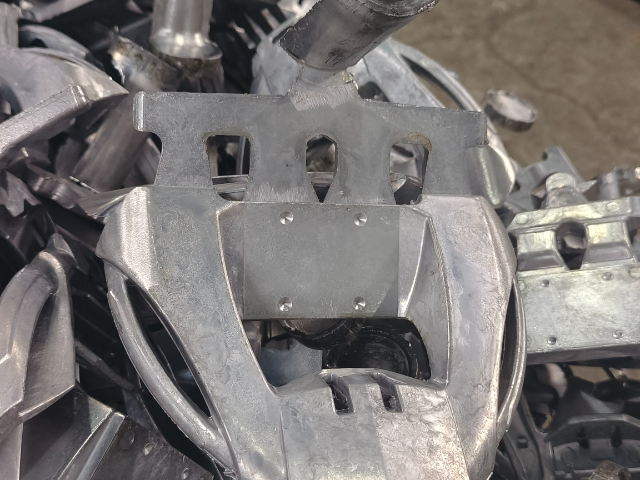

常州炎能电力有限公司具备**型铝压铸件(重量5-20kg)的加工能力,适配电力设备**型部件需求。公司采用3000吨**型压铸机,****锁模力30000kN,可加工****尺寸1500×800×500mm的铸件,配备自动给汤机与取件机器人,减少人工干预,提升生产安全性。模具设计采用分块模具结构,方便模具安装与铸件脱模,同时增加模具冷却水路(间距100-150mm),确保铸件均匀冷却,减少变形。在某**型电力设备底座铝铸件项目中,铸件重量达15kg,尺寸误差要求≤±0.2mm,炎能电力通过3000吨压铸机一次性成型,**续**需对安装面进行简单铣削加工(加工余量0.5mm)即可装配,相比传统焊接结构底座,生产效率提升3倍,且整体强度提高20%,满足设备长期稳定运行需求。常州炎能电力压铸机模具排气槽深 0.08mm,铝件无气泡,致密度高。江苏压铸件铝压铸件加工中心

常州炎能电力有限公司为客户提供全生命周期服务,保障项目顺利推进。公司承诺普通铝压铸件质保 5 年,特殊场景铸件质保 10 年,质保期内出现质量问题,24 小时内响应,48 小时内上门维修或更换。同时,组建专业技术团队提供技术支持,包括前期产品结构优化建议、模具设计咨询等,帮助客户降低生产成本。定期对客户进行回访,了解铸件使用情况,提供维护建议,如表面清洁方法、螺栓紧固周期等。在某城市轨道交通项目中,售后团队发现部分铸件螺栓松动,及时上门紧固处理,避免安全隐患,获得客户高度认可,后续签订 3 年长期供货协议。此外,公司还提供铸件翻新、维修等增值服务,为客户降低长期运营成本。江苏压铸件铝压铸件加工中心去毛刺、抛光和喷砂等表面处理工序,提升了压铸件的外观和手感。

随着科技的不断进步,铝压铸件加工领域涌现出许多新工艺与新技术。例如,半固态压铸技术,该技术将处于半固态的铝合金浆料进行压铸,相比传统液态压铸,能显著提高压铸件的质量,减少气孔、缩松等缺陷,提高材料利用率。还有真空压铸技术,通过在压铸过程中抽真空,减少型腔中的气体含量,从而降低压铸件内部的气孔和***缺陷,提高产品的致密度和力学性能。此外,数字化模拟技术在铝压铸件加工中的应用也越来越***,通过模拟铝液在模具中的流动、凝固过程,可以提前优化模具设计和工艺参数,减少试模次数,降低生产成本。常州炎能电力有限公司密切关注行业的新工艺与新技术发展动态,积极引进和应用先进技术,不断提升自身的加工水平和产品质量,以适应市场的需求和竞争。

合适的加工设备是铝压铸件加工质量和效率的保障。在压铸设备选择方面,要根据生产规模、压铸件的尺寸和重量等因素综合考虑。例如,常州炎能电力有限公司会选用不同型号的压铸机,对于大型铝压铸件,会采用大吨位的压铸机,以确保足够的锁模力和压射力;对于小型精密压铸件,则会选用精度高、稳定性好的压铸设备。除了压铸机,熔炼设备、模具加工设备等也都需要精心挑选。在设备维护方面,定期对设备进行保养和维修至关重要。压铸机的液压系统、电气系统、润滑系统等都要定期检查和维护,及时更换磨损的零部件,确保设备的正常运行。模具作为关键工具,每次使用后要进行清洁、涂防锈剂等维护工作,定期检查模具的磨损情况,及时修复或更换磨损严重的部位,以延长模具的使用寿命,保证铝压铸件的质量稳定。常州炎能电力压铸机压射行程 150-300mm,适配不同高度铝铸件加工。

铝压铸件的热处理工艺可提升力学性能,常州炎能电力有限公司提供多种热处理方案。针对不同铝牌号选择适配工艺:A356 铝铸件采用 T6 热处理(固溶处理 535℃×4h,水淬,时效处理 120℃×6h),使抗拉强度从 200MPa 提升至 280MPa;A380 铝铸件采用 T5 热处理(时效处理 150℃×3h),避免固溶处理导致的变形,同时提升硬度至 HB90 以上。热处理过程中,炎能电力采用全自动热处理炉,温度控制精度 ±3℃,确保每批次铸件性能均匀。在加工电力传动部件铝压铸件时,通过 T6 热处理,使部件的抗疲劳强度提升 40%,满足长期高速运转的使用需求 。炎能电力压铸机自动给汤机,铝液浇注量误差≤±2%,减少原料浪费。江苏压铸件铝压铸件加工中心

常州炎能电力压铸机快速压射速度 5-8m/s,薄壁铝件(2mm)填充完整。江苏压铸件铝压铸件加工中心

常州炎能电力有限公司在铝压铸件模具开发环节具备高精度设计与制造能力,为**铸件生产奠定基础。公司技术团队运用SolidWorks、AutoCAD软件进行模具3D建模与2D绘图,重点优化流道、浇口与排气系统——针对电力设备外壳等复杂结构铸件,采用扇形浇口确保铝液均匀填充,设计多组宽5-8mm、深0.05-0.1mm的排气槽,快速排出型腔内气体,减少气泡缺陷。模具材质选用H13热作模具钢,经真空淬火(温度1020℃)与回火(580℃×2h)处理,硬度达HRC44-48,使用寿命超5万模次。在某10kV电力互感器外壳模具项目中,炎能电力通过模流分析软件模拟铝液流动过程,提前修正模具拐角处的流速死角问题,首件铸件合格率提升至96%,试模周期缩短至7天,远低于行业平均10天的水平。江苏压铸件铝压铸件加工中心

常州炎能电力有限公司,坐落于繁华的江苏常州孟河镇,自有厂房占地6000平方米,其中厂房占地4000平方米,机加工车间1500平方米,办公区域500平米。常州炎能电力有限公司通过了ISO9001质量体系认证,是一家集研发、生产、销售于一体的企业。我们专注于成品支吊架、管廊托臂,不锈钢配件,光伏车棚、钢结构等多元化产品,同时提供钣金加工、铝铜压铸、锻压及CNC精密加工一站式服务。我们拥有完善先进的生产设备和技术团队,能够为客户提供定制化的钢结构解决方案,以满足不同的需求。我们的钣金加工、压铸和锻压服务,以精确的工艺和严格的质量控制,确保每一个产品均符合质量标准。常州炎能电力有限公司始终秉持“客户至上、质量为先”的理念,致力于通过创新与质优服务提升客户的竞争力。我们将不断研发新技术,优化生产流程,为客户提供更高效、可靠的产品和服务。期待与您携手合作,共同开创美好的未来!