- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- PE,LDPE,PVC,POF,PET,OPP,PP

厚片吸塑在航空航天制造中的应用,厚片吸塑用于航空航天工业中各种部件的制造。 一些常见的应用包括:内饰部件,从座椅托盘和扶手到头顶储物箱,飞机的许多内部部件都是厚片吸塑的。 这些部件通常由轻质、耐用且阻燃的材料制成。防护罩和外壳,发动机、电子设备和仪器的防护罩通常采用厚片吸塑。 这些零件需要精度来确保完美配合,并且材料特性能够承受飞机上具有挑战性的操作条件。包装和材料处理,厚片吸塑还用于为航空航天零件创建定制包装和材料处理解决方案。 这确保了零件在制造过程中安全高效的运输和存储。厚板吸塑可实现复杂形状、多彩颜色、特殊效果的制作。江苏HDPE厚板吸塑批发价

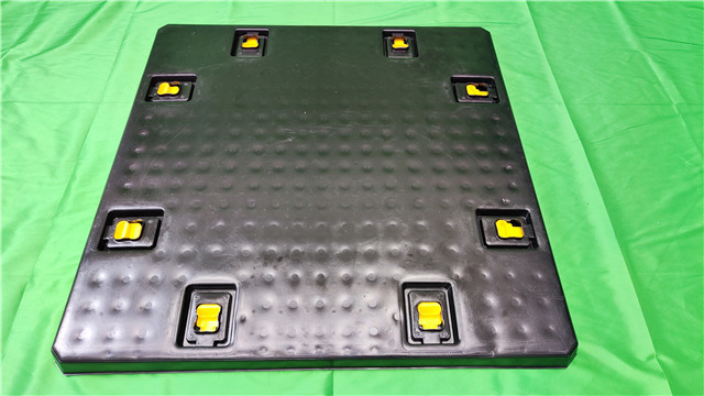

目前吸塑托盘使用方式落后,不能完全发挥托盘的优点。托盘本身是为配合高效物流而诞生的一种单元化物流器具,可以说托盘是贯穿现代物流系统各个环节的连接点。但是在我们实际使用中由于规格不统一,造成托盘不能在物流作业链中流通使用,只局限于企业内部。关于厚板吸塑,你确定这些知识你都知道?厚板吸塑是一种采用厚板材专门使用吸塑成型机加工生产吸塑产品的技术,主要用于背投电视机后盖、展示、医疗装备、汽车附件等的设计及制造。江苏PC厚板吸塑在家具行业,厚板吸塑助力设计师实现创意,打造个性化产品。

厚片吸塑工艺介绍,原理和流程:厚片吸塑(Thermoforming)是一种将热塑性塑料材料加热至塑性状态,再通过负压和正压将其吸附在模具上,冷却成型的工艺。具体流程如下:1. 选材。吸塑材料通常为热塑性塑料片材,如ABS、PC、PMMA等。选择材料需要根据产品的使用环境、功能和成本等因素考虑。2. 制模。根据产品的设计图纸制作母模和子模,通常由铝合金、复合材料或铜制成,并采用CNC加工工艺进行修整和抛光。3. 加热和成型。将塑料片材放置在吸塑机的加热炉中,加热至塑性状态,然后通过负压和正压将其吸附在模具上,冷却成型,待脱模后得到产品。4. 切割和后处理。根据产品的尺寸和形状进行切割,并进行表面处理、涂装和装配等工艺。

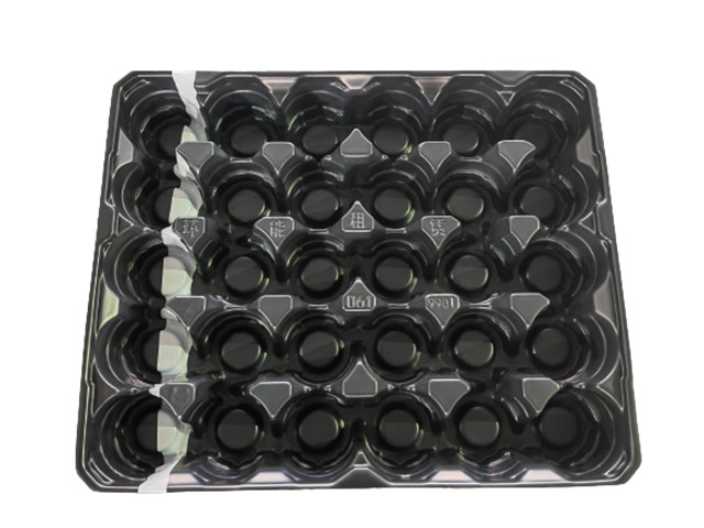

厚片吸塑,厚片吸塑主要是指成型厚度为1.5mm以上的吸塑。它的生产起订量一般在200件开始就可以接单,所以由于真空吸塑模具成本低,对起订量的要求少,从而降低了商家的研发成本,从而获得了广大商家的青睐。吸塑托盘的应用,吸塑周转托盘,作为流水线作业工厂必需品,它不只能保护产品,同时又可以循环使用,为工厂提高工作效益,减少消耗起着积极的作用。吸塑周转托盘普遍用于食品、医药、机械、汽车、烟、化工、立体仓储等行业,具有质轻、美观、强度高、使用寿命长、耐腐蚀、可回收等优点,是现代运输、仓储、包装的重要工具。厚板吸塑快速换模技术,提高生产灵活性,缩短交货周期。

厚片吸塑制作注意事项:1. 需要注意材料的选择,以保证所制零件具有足够的耐久性和刚度。2. 模具的设计也很关键,需要充分考虑零件成型后的尺寸变化和形状变化。3. 在吸塑过程中,需要控制加热和冷却的时间和温度,以保证成品符合要求。4. 吸塑机的选择也很关键,需要根据所需成品的尺寸和形状,选择适合的吸塑机。总结,厚片吸塑工艺具有较高的生产效率、成本低、易加工、耐用等优点。掌握厚片吸塑的基本工艺流程和注意事项,可以帮助我们更好地进行厚片吸塑制品的生产和加工。当然,厚片吸塑是一门技术含量较高的技术,需要不断的实践和经验积累才能掌握。高模具成本可能成为小规模制造商或低产量产品的障碍。江西PS厚板吸塑批发

创新研发,使厚板吸塑应用领域不断拓展,前景广阔。江苏HDPE厚板吸塑批发价

设计几何形状和复杂性,模具设计的复杂性通常取决于其要制造的零件。 简单的几何形状更容易生产,成本也更低。 然而,CAD/CAM 技术的进步使得设计具有复杂几何形状的模具成为可能,而成本不会呈指数级增加。 模具的复杂程度也会影响厚片吸塑工艺本身; 复杂的设计可能需要更先进的技术,例如压力辅助成型,以确保材料均匀分布在模具上。较终产品的细节程度与模具设计的复杂性直接相关。 这包括底切、孔和徽标等方面,这些方面可能需要专门的模具功能甚至多部件模具才能生产。江苏HDPE厚板吸塑批发价

- 湖北厚板吸塑来图定制 2024-10-31

- 湖北双层厚板吸塑供应 2024-10-31

- 江苏汽车配件厚板吸塑批发 2024-10-31

- 江苏PET厚板吸塑定制 2024-10-31

- 安徽单层厚板吸塑品牌 2024-10-31

- 广西厚板吸塑制品 2024-10-31

- 大型厚板吸塑现货供应 2024-10-31

- 福建透明厚板吸塑批发 2024-10-31