- 品牌

- HUCK,WOTON

- 型号

- 航空铆钉

航空铆钉的制造工艺难点主要体现在材料性能控制、精密加工、表面处理、质量检测及成本控制等方面。材料性能控制度与轻量化平衡航空铆钉需承受飞行中的复杂载荷,材料强度需达1100MPa以上(如钛合金TC4),同时需减轻重量。度材料(如钛合金)的加工难度大,易产生裂纹或变形。耐腐蚀性要求需适应-60℃至200℃极端环境,表面处理(如镀镉、阳极氧化)需确保长期耐腐蚀性,但工艺控制不当可能导致镀层脱落或氢脆。精密加工尺寸精度控制铆钉直径公差需≤±0.01mm,长度公差≤±0.05mm,否则可能导致铆接松动或裂纹。航空铆钉的抗剪切和抗拉伸性能优异,能承受航空部件的各种应力。重卡车架用航空铆钉3585

普通铆接适用于一般结构连接,而密封铆接则用于整体油箱、气密座舱等需要防漏气、防漏油的部位。针对复合材料结构,电磁铆接技术通过快速、均匀的加载方式,有效避免了传统铆接对材料的冲击损伤,同时提高了接头的疲劳寿命。此外,干涉配合铆接通过钉杆与孔壁的过盈配合,增强了连接的紧密性和抗疲劳性能,进一步提升了铆接质量。航空铆钉的性能优势体现在其强度、抗疲劳和稳定性上。铆钉的比强度高达1100兆帕,相当于每平方厘米的面积需承受10辆小轿车的重量。电动航空铆钉G84电动铆枪的电池低温启动性能优异,适合极寒地区。

智能制造与自动化自动化铆接精度自动钻铆设备需实现±0.05mm的定位精度,且需适应复杂曲面结构,设备成本高且维护难度大。数据追溯与标准化需建立全流程数据追溯系统,确保每颗铆钉的工艺参数可追溯,但数据管理与标准化实施难度大。总结:航空铆钉的制造需在材料、工艺、检测、成本等多方面实现突破,未来需重点发展新型材料(如复合材料)、智能制造技术(如自动钻铆)及环保工艺(如无铬钝化),以应对度、轻量化、耐腐蚀等严苛要求。

埋头窝深度需严格控制,确保铆接后表面平整。冷镦与热镦:冷镦产品光洁度高,热镦产品强度更高,需根据材料和工艺要求选择。 热处理固溶处理与时效:铝合金需通过固溶处理+时效(T4/T6)提升强度和硬度。退火与时效:钛合金需退火消除加工应力,再通过时效处理提升强度。工艺参数控制:热处理温度、时间需精确控制,避免材料性能波动。表面处理电镀:镀镉增强耐腐蚀性,但需控制厚度(5-15 μm),避免氢脆。阳极氧化:形成致密氧化膜,提升耐磨性和绝缘性,适用于铝合金铆钉。这款电动铆枪的铆接速度范围广,适应不同工况。

以下是关于航空铆钉的相关介绍:特点强度和轻质:采用铝合金、钛合金等材料,比强度高,如铝合金铆钉用于连接蒙皮,钛合金铆钉连接飞机骨架、起落架等2。高精度:加工精度达到微米级,确保与飞机部件的孔完美配合,实现可靠连接5。良好的抗疲劳性能:能承受飞机飞行中反复的振动、拉伸、弯曲等作用力,保障结构的稳定性和安全性2。种类6实心铆钉:包括埋头铆钉AN426,可使蒙皮表面光滑,减少气动阻力;普通头铆钉AN470、半圆头铆钉AN430和平头铆钉AN442,用于不同受力和结构要求部位。电动铆枪的电池可拆卸,方便更换和充电。电动航空铆钉2624

这款航空铆钉的耐高温氧化性能优异,适合高温环境使用。重卡车架用航空铆钉3585

由于钛合金材料较硬,铆接后难以形成像铝合金那样圆滑的墩头,所以新近发展的钛合金铆钉大都以半空心式居多,需要使用压铆机或自动钻铆工作站进行安装。不锈钢铆钉在航空航天业中也有着广泛的应用。它们主要用于固定和连接各种航空器的结构件和零部件,如机翼、襟翼、尾翼、舵面、舱门、窗户等。不锈钢铆钉能够承受飞机在高速飞行和复杂气流环境下的强大负载,确保飞机的结构稳定和安全。同时,它们也广泛应用于航空发动机的制造过程中,如固定涡轮叶片、进气道、排气管、液压系统和燃油系统等部件。重卡车架用航空铆钉3585

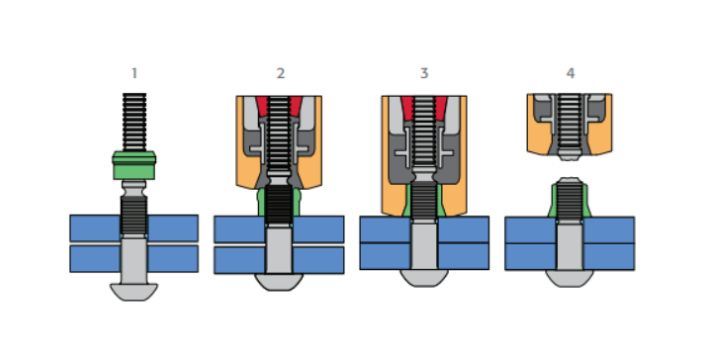

易于标准化生产:航空铆钉的标准化生产降低了成本,提高了生产效率。同时,标准化的铆钉也便于维修和更换。四、航空铆钉的安装工艺航空铆钉的安装工艺复杂且精细,通常包括以下几个步骤:定位:根据设计图纸和工艺要求,在部件上确定铆钉的位置。制孔:使用工具在部件上制出符合要求的铆钉孔。放入铆钉:将铆钉放入制好的孔中。铆接:使用铆枪或压铆机等工具对铆钉进行铆接,形成紧密的连接。整形:对铆接后的部件进行整形处理,确保表面平整美观。维修导弹时,航空铆钉可用于固定尾翼连接件,要求严格。无锡航空铆钉G84这种适应性强的特点使得航空铆钉在飞机制造过程中具有广泛的应用前景。易于检修在飞机维护过程中,铆钉连接的部位易于检查...

- 美国cherry航空铆钉BOM-R12 2026-01-13

- 南京航空铆钉256 2026-01-12

- 南京航空铆钉GB741 2026-01-10

- 常州航空铆钉C50LR-BR 2026-01-09

- 福建航空铆钉99-5101 2026-01-09

- 盐城可追溯航空铆钉 2026-01-09

- GBP航空铆钉6304 2026-01-09

- 汽车座椅用航空铆钉MGLP-U 2026-01-08

- 无锡航空铆钉MBP-R 2026-01-08

- 苏州美国cherry航空铆钉 2026-01-08

- 福建航空铆钉MGLP-U 2026-01-07

- 重卡车架用航空铆钉3585 2026-01-07

- 江西美国哈克航空铆钉 2026-01-07

- 徐州航空铆钉99-7854 2026-01-07

- 江西航空铆钉99-7854 2025-10-14

- 常州航空铆钉SF46 2025-10-14

- 无锡航空铆钉G84 01-19

- 风机塔筒用电动铆枪SF46 01-19

- 单面铆钉HUCK铆钉99-830-1 01-19

- 振动筛用电动铆枪2620 01-18

- 光伏支架用拉铆枪 01-18

- 连云港电动铆枪BOBTAIL 01-18

- 液压电动铆枪 01-18

- 美国原装进口HUCK铆钉256 01-18

- 液压HUCK铆钉MBTC 01-18

- 美国cherry电动铆枪HK432-2 01-18