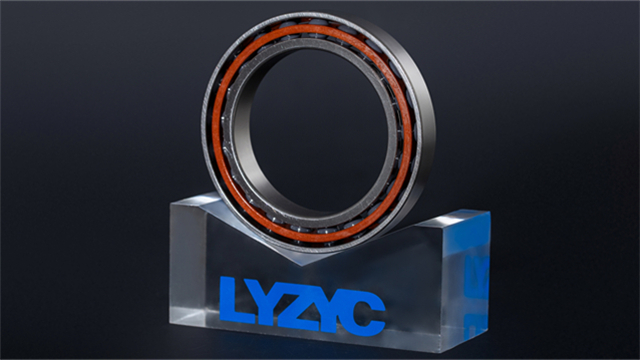

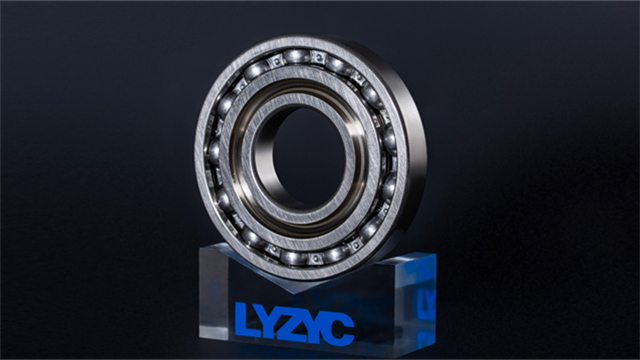

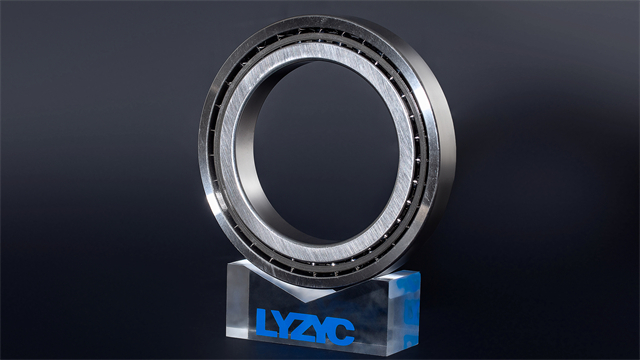

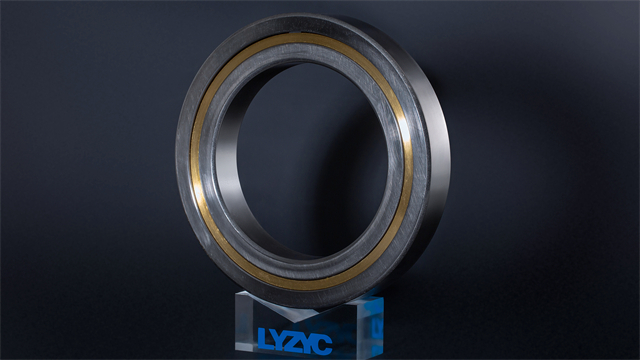

- 品牌

- 众悦

- 型号

- 高线轧机轴承

- 是否定制

- 是

高线轧机轴承的柔性支撑结构设计与应用:高线轧机在轧制过程中,因轧件尺寸变化和设备振动易导致轴承受力不均,柔性支撑结构可有效改善这一问题。该结构采用弹性元件(如碟形弹簧组和橡胶隔振器)与轴承座连接,弹性元件能够在一定范围内吸收和缓冲来自不同方向的振动和冲击,使轴承在复杂工况下保持良好的对中状态。同时,通过调整弹性元件的刚度和预紧力,可优化轴承的受力分布。在高线轧机的中轧机组应用中,采用柔性支撑结构的轴承,其振动幅值降低 45%,轴承与轴颈的相对位移减少 30%,有效减少了轴承的异常磨损,提高了中轧机组的稳定性和轧件的质量,降低了设备的维护成本和停机时间。高线轧机轴承的安装时的校准操作,确保安装精度。陕西高精度高线轧机轴承

高线轧机轴承的激光熔覆纳米复合涂层处理:激光熔覆纳米复合涂层处理为高线轧机轴承表面性能提升开辟新途径。以镍基合金为基体,添加纳米碳化钨(WC)、纳米氧化铝(Al₂O₃)等颗粒,通过激光熔覆技术在轴承滚道表面制备厚度约 0.8 - 1.2mm 的复合涂层。在激光熔覆过程中,高能激光束使涂层材料迅速熔化并与基体形成冶金结合,纳米颗粒均匀弥散在涂层中,明显提高涂层的硬度、耐磨性和耐腐蚀性。经处理后,涂层硬度达到 HV1200 - 1500,耐磨性比未处理轴承提高 5 - 8 倍。在高线轧机的飞剪机轴承应用中,采用激光熔覆纳米复合涂层的轴承,其表面磨损量在相同工作条件下减少 80%,使用寿命延长 3 倍,有效降低了飞剪机的维护频率和维修成本。湖北高线轧机轴承价钱高线轧机轴承的安装环境温湿度控制,避免轴承锈蚀。

高线轧机轴承的热管 - 翅片复合散热装置:热管 - 翅片复合散热装置有效解决高线轧机轴承过热问题。装置采用热管技术,利用工质相变传热原理快速传递热量,热管一端与轴承座紧密贴合吸收热量,另一端连接翅片散热器。翅片采用高导热铝合金材料,通过增大散热面积加快热量散发。当轴承温度升高时,热管内工质迅速蒸发带走热量,在翅片端冷凝回流,形成高效散热循环。在高线轧机中轧机组应用中,该装置使轴承工作温度稳定控制在 85℃以内,相比未安装装置的轴承,温度降低 35℃,有效避免因高温导致的润滑失效与材料性能下降,延长轴承使用寿命,提高中轧机组连续运行时间与生产效率。

高线轧机轴承的气幕 - 迷宫密封组合防护结构:高线轧机现场恶劣的环境对轴承密封提出极高要求,气幕 - 迷宫密封组合防护结构有效解决杂质侵入难题。该结构的迷宫密封部分采用多级阶梯式设计,利用曲折的通道增加杂质侵入的路径长度和阻力;气幕密封部分则在轴承密封区域外设置环形喷气嘴,通过向密封间隙喷射清洁压缩空气,形成一道气幕屏障。压缩空气压力略高于外界环境压力,迫使氧化铁皮、冷却水和粉尘等杂质无法靠近轴承密封面。在某年产 80 万吨的高线轧机生产线中,应用该组合防护结构后,轴承内部的杂质含量降低 95% 以上,润滑油的污染程度明显下降,轴承的润滑周期从原来的 3 个月延长至 10 个月,有效减少了因密封失效导致的轴承磨损和故障,降低了维护成本和设备停机风险。高线轧机轴承的密封唇设计,有效防止润滑油泄漏。

高线轧机轴承的智能温控散热装置设计:高线轧机轴承在长时间运行过程中易产生过热现象,智能温控散热装置可有效控制轴承温度。该装置由温度传感器、控制器和散热模块组成。温度传感器实时监测轴承温度,当温度超过设定阈值时,控制器启动散热模块。散热模块采用半导体制冷片和强制风冷相结合的方式,半导体制冷片可快速降低轴承局部温度,强制风冷则加速热量散发。在高线轧机的中轧机组应用中,智能温控散热装置使轴承工作温度稳定控制在 80℃以内,相比未安装该装置的轴承,温度降低 30℃,有效避免了因高温导致的润滑失效和材料性能下降问题,延长了轴承使用寿命,提高了中轧机组的连续运行时间。高线轧机轴承的特殊冷却通道,带走运转产生的高热量。湖北高线轧机轴承价钱

高线轧机轴承的安装误差修正方法,提高装配质量。陕西高精度高线轧机轴承

高线轧机轴承的碳化物弥散强化合金钢应用:在高线轧机高负荷、高冲击的工况下,碳化物弥散强化合金钢展现出独特优势。通过粉末冶金工艺,将高硬度的 VC、TiC 等碳化物颗粒(尺寸约 0.5 - 2μm)均匀弥散分布在合金钢基体中,形成碳化物弥散强化合金钢。这些细小的碳化物颗粒如同 “微型硬质骨架”,有效阻碍位错运动,明显提升材料的硬度和耐磨性。经热处理后,该合金钢的硬度可达 HRC63 - 66,冲击韧性达到 40 - 50J/cm²。在高线轧机的粗轧机座应用中,采用碳化物弥散强化合金钢制造的圆柱滚子轴承,面对重达数吨的轧件冲击力,其滚道表面的磨损速率相比传统轴承降低 65%,疲劳寿命延长 2.3 倍,极大减少了因轴承磨损导致的换辊频率,保障了粗轧工序的高效稳定运行。陕西高精度高线轧机轴承

高线轧机轴承的数字孪生与数字线程融合管理体系:数字孪生与数字线程融合管理体系实现高线轧机轴承全生命周期智能化管理。数字孪生技术通过传感器实时采集轴承温度、振动、载荷等数据,在虚拟空间构建与实际轴承实时映射的数字模型,模拟运行状态并预测性能演变;数字线程技术则将轴承从设计、制造、使用到报废的全流程数据串联,形成完整数据链条。两者融合后,当数字孪生模型预测到轴承即将出现故障时,系统可追溯其制造工艺参数、使用历史数据,准确分析故障原因并生成维护方案。在某大型钢铁企业应用中,该管理体系使轴承故障预警准确率提高 95%,维护成本降低 50%,同时促进企业设备管理数字化转型,提升整体竞争力。高线轧机轴承的...

- 海南高线轧机轴承哪家好 2026-01-09

- 湖南高线轧机轴承哪家好 2026-01-08

- 江西高线轧机轴承加工 2026-01-08

- 江西高线轧机轴承规格 2026-01-07

- 山西高性能高线轧机轴承 2026-01-07

- 陕西高精度高线轧机轴承 2026-01-06

- 黑龙江高线轧机轴承国标 2026-01-04

- 宁夏高线轧机轴承型号尺寸 2026-01-04

- 福建高线轧机轴承规格型号 2025-12-25

- 西藏高精度高线轧机轴承 2025-12-21

- 四川高线轧机轴承厂 2025-11-29

- 贵州高线轧机轴承厂家直供 2025-11-29

- 山东高线轧机轴承国标 2025-11-28

- 吉林高线轧机轴承国标 2025-11-27

- 湖南精密高线轧机轴承 2025-11-27

- 吉林高线轧机轴承应用场景 2025-11-26

- 浮动轴承报价 01-10

- 江西真空泵轴承厂家供应 01-10

- 北京高速电机轴承怎么安装 01-09

- 北京往复式真空泵轴承 01-09

- 海南高线轧机轴承哪家好 01-09

- 专业高速电机轴承厂家 01-09

- 汽轮机浮动轴承经销商 01-09

- 河北航天用低温轴承 01-09

- 河北航空用低温轴承 01-08

- 湖南平面浮动轴承 01-08