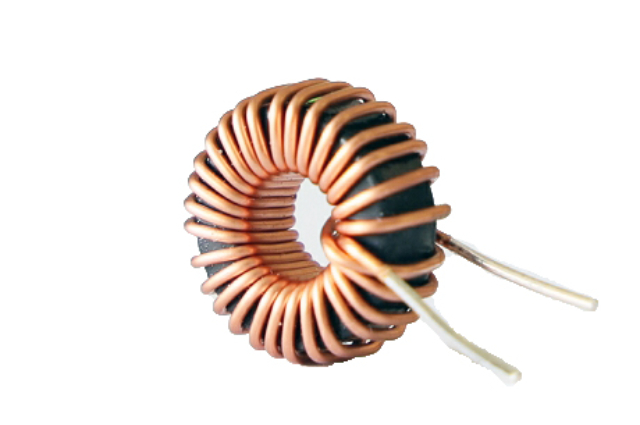

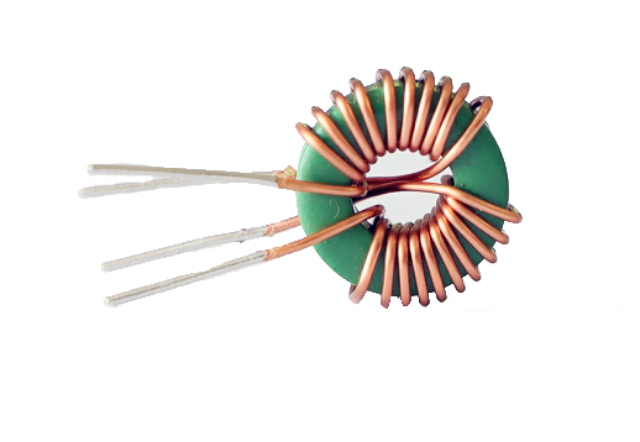

磁环电感并非一种“一刀切”的元件,其性能在很大程度上取决于磁芯材料的特性。针对不同频率范围和应用场景,我们提供基于多种磁性材料的磁环电感,以确保客户总能找到适合其电路需求的解决方案。对于中低频应用,例如几十kHz到几百kHz的开关电源转换器,锰锌铁氧体是优先选择的材料。它具有极高的初始磁导率,能够在较小体积下实现高电感量,且成本效益明显,广泛应用于AC-DC适配器、DC-DC转换器等场合。当工作频率上升至MHz级别,例如在通信基站、射频功放或高频开关电源中,镍锌铁氧体则展现出其优势。它在高频下具有较低的磁芯损耗和稳定的磁特性,能有效减少发热,维持电感值的稳定。对于要求更高、工作条件更恶劣的场合,如大功率工业电源、新能源车载充电机,我们提供基于金属粉芯(如铁硅铝、铁镍钼)或非晶/纳米晶材料的磁环电感。这类材料具有高饱和磁通密度和优异的直流偏置特性,能够承受大的直流叠加电流而不易饱和,同时其分布式气隙结构使得电感量随电流和温度的变化更为平缓。这种针对频率响应的精细材料划分,确保了我们的磁环电感产品能够在从音频到射频的宽广频谱内,都表现出优异的性能,无论是滤波、谐振、能量存储还是阻抗匹配,都能胜任。 磁环电感采用三层绝缘线满足安全规范要求。苏州磁环电感解决方案

在追求高能效的当下,元件的自身损耗直接影响到整机的效率和热管理设计。磁环电感的损耗主要由两部分构成:绕组的铜损和磁芯的铁损。磁芯损耗,又称铁损,主要包括磁滞损耗和涡流损耗,它在高频工作时尤为明显。磁滞损耗与磁芯材料在交变磁场中磁化方向反复改变所消耗的能量有关;而涡流损耗则是由于变化的磁场在磁芯内部感应出涡旋电流而产生的热效应。我们的磁环电感通过精选低损耗磁芯材料和优化结构设计,致力于将磁芯损耗降至较低。对于高频应用,我们采用具有高电阻率的镍锌铁氧体或特定配方的金属粉芯,以有效抑制涡流。同时,我们关注磁芯的微观结构,确保其晶粒均匀、气隙分布合理,以降低磁滞回线面积,从而减少磁滞损耗。低损耗带来的直接好处是更高的能量转换效率和更低的工作温升。在开关电源中,使用我们的低损耗磁环电感作为功率电感,可以明显降低电源模块在满载条件下的温升,这不仅提升了电源的转换效率,有助于满足各类能效标准(如80PLUS),还延长了元件和整机的使用寿命,降低了散热设计的压力和成本。这对于需要7x24小时不间断运行的服务器电源、通信设备电源以及依赖电池供电的便携设备而言,价值尤为突出。 南京磁环电感在电路中起什么作用磁环电感在数控机床伺服驱动中滤波作用。

在当今高密度、高频化的电子设计环境中,电磁兼容性已成为衡量产品品质的关键指标。磁环电感在这一领域展现出了无可替代的优越性,其重要优势便来自于其独特的环形结构所带来的优越磁屏蔽效果。与开磁路的棒状或工字形电感不同,磁环构成的闭合磁路将绝大部分磁通量牢牢“锁在”环内,极大减少了向外部空间的辐射。这种内在的自我屏蔽特性,带来了两方面的巨大益处:首先,它明显降低了电感本身对电路中其他敏感元件(如射频芯片、传感器、天线等)的磁干扰,避免了信号串扰和性能劣化;其次,它也能有效抵御外部复杂电磁环境对自身工作的影响,提升了电路的整体抗干扰能力。这一特性使得磁环电感特别适用于对电磁环境要求苛刻的场合,例如在通信设备的射频电路中作为扼流圈,抑制高频噪声;在高速数字电路的电源输入端,滤除来自线路的共模干扰;在精密测量仪器中,为模拟前端提供洁净的电源。选择我们的磁环电感产品,意味着您选择了一种从源头抑制电磁干扰的解决方案,它能帮助您的产品轻松满足日益严格的国内外电磁兼容法规要求,减少后续屏蔽和滤波的附加成本,为产品的可靠性和市场准入奠定坚实基础。

磁环电感的诸多关键参数,如电感量、饱和电流和直流电阻,都会随温度变化而漂移,忽视这一特性将导致电路在高温环境下性能恶化甚至失效。通常,电感量会随温度升高呈先增后减的非线性变化,其变化率取决于磁芯材料。我们会在产品资料中提供详细的电感量-温度曲线。饱和电流则随温度升高而下降,因为在高温下磁芯更容易达到磁饱和状态。因此,严谨的工程设计必须进行降额使用。我们建议,在较高工作环境温度下,实际工作的峰值电流不应超过该温度下饱和电流值的70%。直流电阻则由于导体的正温度系数特性会随温度上升而增加,带来额外的铜损。我们的产品通过使用更大直径的导线或多股绞合线来降低初始DCR,并提供了DCR的温度系数,方便客户精确计算工作温度下的实际损耗。遵循科学的降额设计,是确保电源系统在全温度范围内稳定、可靠工作的基石。 磁环电感采用激光打标实现产品追溯管理。

在电路设计中,正确选型磁环电感是确保系统性能与可靠性的基础,这要求工程师深入理解几个重要电气参数。电感值是首要参数,它决定了元件对电流变化的阻碍能力,需根据电路的工作频率和滤波需求精确计算。额定电流包括温升电流和饱和电流两个关键指标:温升电流是指电感因自身电阻和磁芯损耗发热,导致温度上升到规定值时的电流值;饱和电流则指磁芯磁化达到饱和,电感量从初始值下降特定比例(通常为30%)时的电流值。在有大直流分量叠加的应用中,饱和电流是更严格的选型依据。直流电阻直接影响电路的效率和温升,应尽可能选择DCR低的产品以减小导通损耗。自谐振频率是由于线圈分布电容的存在而产生的,工作频率必须远低于SRF,否则电感将呈现容性而失效。此外,在选型时还需综合考虑磁芯材料的频率特性、产品的机械尺寸、安装方式以及工作环境温度范围。一个周全的选型过程,需要在性能、体积、成本和可靠性之间取得平衡。 磁环电感在数据中心服务器电源中保障稳定运行。无锡耐高温磁环电感

磁环电感与电容组合可构成高效的电磁干扰滤波器。苏州磁环电感解决方案

磁环电感与棒型电感的区别集中在结构、性能及应用场景上,主要源于磁路设计的差异。从结构来看,磁环电感以环形磁芯(如锰锌铁氧体、铁粉芯)为基础,线圈绕制在闭合环形磁路上,磁芯无明显气隙(部分型号人工开隙);棒型电感则以圆柱形或棒状磁芯(如镍锌铁氧体棒、铁粉芯棒)为主,线圈绕制在开放式磁路上,磁芯两端无闭合结构,磁场易向外扩散。结构差异直接导致两者在磁路完整性上不同:磁环电感闭合磁路减少磁场泄漏,棒型电感开放式磁路则有明显漏磁。性能层面,两者差异主要体现在抗干扰能力、电流承载与损耗上。抗干扰方面,磁环电感闭合磁路使共模抑制比(CMRR)更高,能高效过滤共模干扰,滤波效果优于棒型电感;棒型电感因漏磁多,抗干扰能力较弱,但在需要调整电感量的场景(如射频调谐)中,可通过移动线圈位置改变电感量,灵活性更强。电流承载上,磁环电感磁芯截面积更大,且可通过选择铁粉芯、铁硅铝等材质提升抗饱和能力,适合大电流场景(如10A以上工业电源);棒型电感磁芯体积小、散热面积有限,额定电流多在5A以下,更适合低电流电路。损耗方面,磁环电感漏磁少,磁芯损耗低,尤其在高频段(10MHz以上)表现更优。 苏州磁环电感解决方案