盛龙流体复合化工管在微小管径领域展现出精密传输优势,满足精细化工的严苛要求。可生产内径 0.5mm 的超细管道,内壁光滑度达 Ra0.1μm,在医药微剂量注射剂输送中,实现精细流量控制,误差率低于 0.5%。采用精密挤出工艺,管径公差控制在 ±0.02mm 以内,在电子芯片光刻胶输送管道中,保证药液流量稳定,提升芯片良率 10%。超细管道仍保持足够强度,在高压微量输送系统中,可承受 10MPa 压力而无破裂,适用于催化剂精细注入等场景。柔性材质可弯曲成复杂路径,在微型反应釜连接中,适应紧凑空间布局,某精细化工企业使用后,设备空间利用率提升 30%,让微小流量的精密传输更可靠。选复合化工管,考虑盛龙流体,产品值得信赖。海南复合化工管代加工

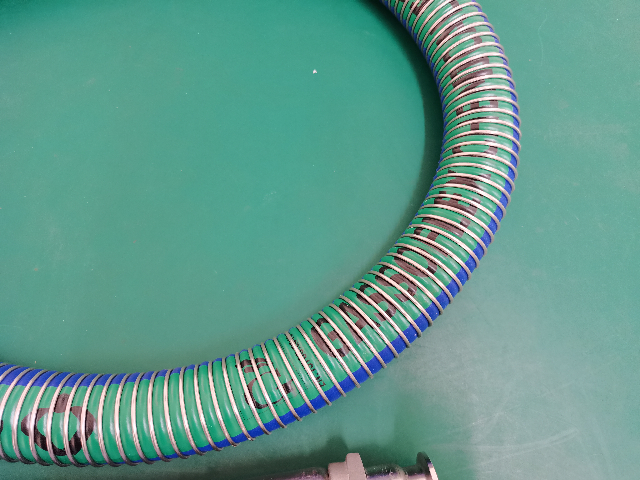

化工行业的流体输送,往往面临强酸、强碱、有机溶剂等腐蚀性介质的挑战,普通管道易出现渗漏、老化等问题,不仅影响生产效率,更潜藏安全隐患。盛龙流体复合化工管,专为极端工况设计,采用强度橡胶基材与特殊防腐配方,能耐受多种化学介质的长期侵蚀,使用寿命远超传统管道。管体兼具柔韧性与抗压性,可适应复杂的管路布局,无论是地面铺设还是高空架设,都能保持稳定的输送性能。公司成熟的生产工艺确保管道壁厚均匀,接口密封严密,配合精细的尺寸公差,减少因安装不当导致的泄漏风险。在化工生产的每一个环节,盛龙复合化工管都以可靠的耐腐实力,为企业的安全生产保驾护航。选择盛龙,开启安全化工生产之旅。海南复合化工管代加工轻量化合金骨架,屋顶化工管道承重降低 60%。

盛龙流体复合化工管配套的定制化配件,为系统运行提供保障。针对复杂管路的异形弯头,采用与管道同质的复合材料制作,确保连接部位与管道本体性能一致,某化工厂的复杂管路系统泄漏率下降 90%。为高压系统定制的加强型法兰,耐压强度比标准法兰提升 50%,某石油化工厂的高压输送系统运行稳定。在需要频繁拆卸的管路中,定制快接接头使拆装效率提升 3 倍,某实验室的流体管路更换时间缩短至 10 分钟。盛龙管的定制化配件,让整个输送系统性能更优、操作更便捷。

在双碳目标下,盛龙流体复合化工管成为企业节能减排的高效工具。其摩擦系数(0.008)使流体输送能耗降低 20%,某化工厂年节电超 30 万度,折合标准煤 90 吨。管道的高保温性能(导热系数≤0.03W/(m・K))减少热损失,在蒸汽输送系统中,热效率提升至 92%,某印染厂因此降低蒸汽消耗 15%。采用的环保原材料可 100% 回收再利用,生产过程中废水排放量比传统工艺减少 60%,助力企业通过绿色生产认证。更值得关注的是,管道的长寿命特性(平均 15 年)减少了废弃物产生,与频繁更换的传统管道相比,全生命周期碳排放降低 50%,让节能减排从口号变为可量化的效益。深海热液矿区用,耐 350℃高温 + 硫化物腐蚀,5000 米水压下稳运行。

无论化工、能源、船舶、印刷、电子、环保等何种严苛工况,盛龙复合化工管均可量身定制:石油开采中,耐油丁腈橡胶复合层抵御原油侵蚀,钢丝骨架承压深井高压;船舶海洋环境中,耐海水腐蚀外层适应船体振动变形,延长燃油/压载水系统寿命;印刷行业内,特氟龙内衬耐受油墨溶剂确保色彩输送精细;电子蚀刻环节,它安全传输腐蚀性溶液护航芯片制造。规格覆盖内径6mm至300mm、长度定制至40米无接头满足流量差异;耐温从**-60℃极寒至200℃蒸汽扫线**、压力从常压通风到高压工艺管线,通过多材料梯度复合与精密结构设计实现耐温、耐压、耐磨、耐候性能的完美平衡。专业团队提供从介质分析→选型设计→安装指导一站式服务,凭借丰富经验与技术实力让每根管道成为场景化比较好载体——无论是极地油田防冻胀开裂、半导体洁净室杜绝杂质混入,还是日化香精保留原始香氛,它因需求而变,更助业务腾飞。盛龙不只是管道供应商,更是全周期伙伴——以创新定制重塑流体输送标准,为复杂工况提供可靠答案,跨越行业壁垒助力企业高效运营,成为您的设备升级优先方案。抗疲劳性能经 100 万次循环压力测试无损伤,盛龙复合化工管在反复启停的输送系统中持久耐用。海南复合化工管代加工

农药悬浮剂用层,高浓度悬浮液输送 1000 小时无颗粒沉降。海南复合化工管代加工

盛龙流体复合化工管背后,是拥有 23 项的研发团队。实验室配备的扫描电镜可观察材料微观结构(分辨率达 1nm),高低温循环测试箱能模拟 - 196℃至 300℃的极端环境,确保每批次产品通过 108 项检测。研发的玄武岩纤维增强层,使管道抗冲击强度提升 50%,重量却减轻 20%,这项技术已应用于某高铁污水处理系统。与清华大学材料学院共建的联合实验室,每年推出 3-5 项新材料方案,其中 “自修复涂层技术” 可使微小划痕在 24 小时内自动闭合,延长管道寿命 30%。持续创新的技术实力,让盛龙始终领跑行业 3-5 年。海南复合化工管代加工