- 品牌

- 无

- 型号

- 齐全

- 成型工艺

- 注射模,吹塑模

- 工序组合类型

- 级进模/连续模

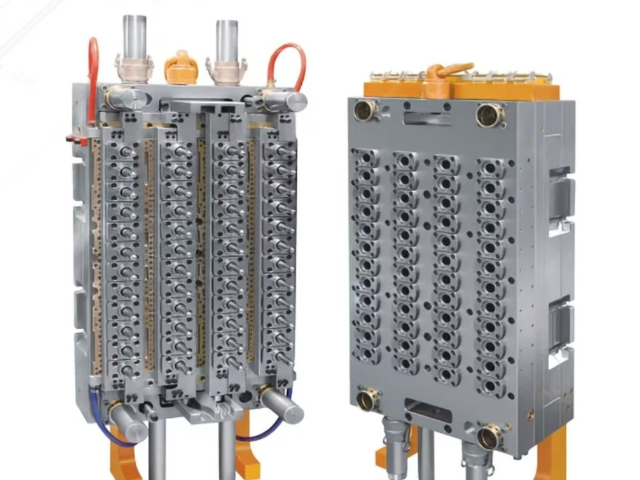

- 浇注系统

- 绝热流道模,热流道模,无流道模

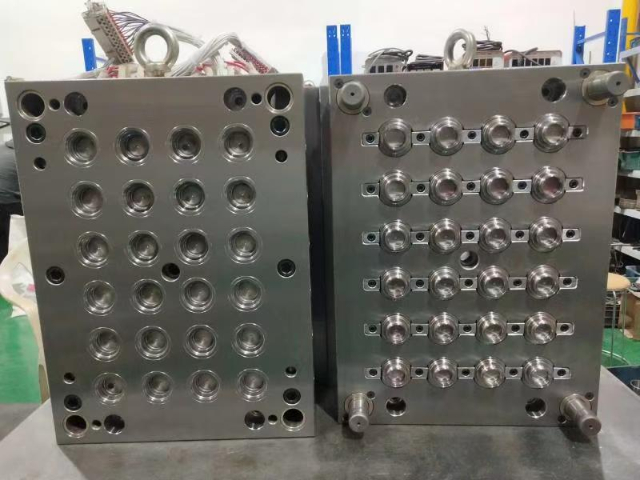

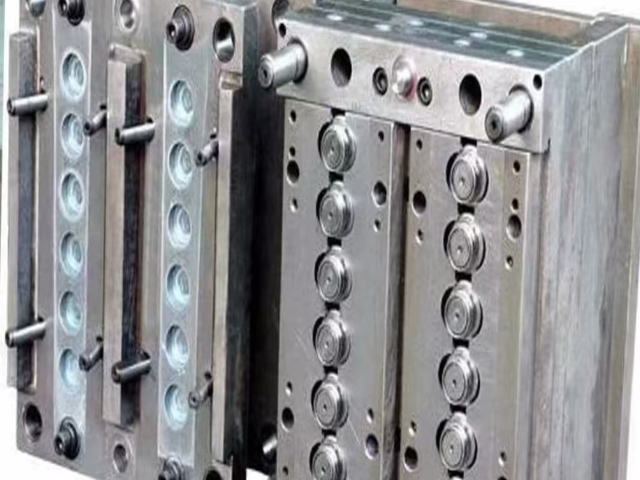

- 型腔数目

- 多型腔,单型腔

- 加工定制

- 是

- 加工设备数量

- 35

- 模具寿命

- 150万

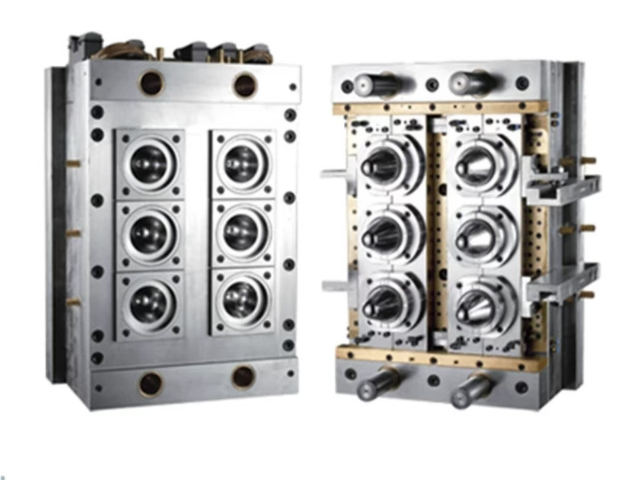

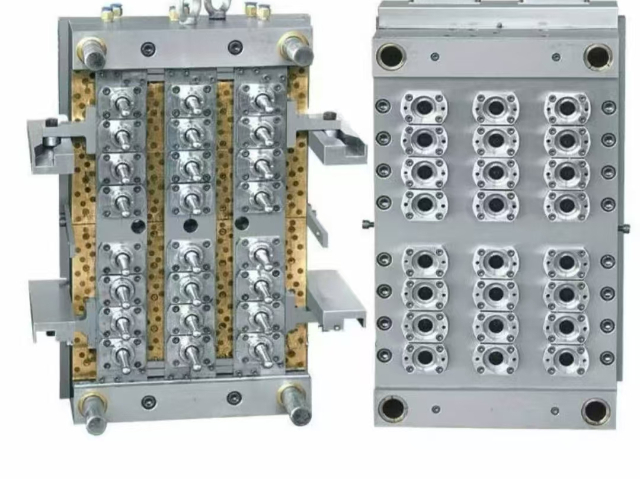

注塑模具是用于塑料成型加工的重要工具,它通过将熔融塑料注入模具腔体中,冷却后形成所需的塑料制品。注塑模具的设计和制造直接影响到产品的质量、生产效率和成本。模具通常由两部分组成:模具的固定部分和活动部分。固定部分通常安装在注塑机的固定板上,而活动部分则可以在注塑过程中打开和关闭。模具的材料一般采用高强度钢或铝合金,以确保其在高温高压下的稳定性和耐用性。随着科技的发展,注塑模具的设计也越来越复杂,采用了计算机辅助设计(CAD)和计算机辅助制造(CAM)等先进技术,提高了模具的精度和生产效率。注塑模具的设计需要充分考虑产品的功能和美观。广西化妆品口管坯注塑模具生产厂家

随着科技的发展和消费者需求的变化,日用品注塑模具市场也在不断演变。近年来,环保和可持续发展成为行业的重要趋势,许多企业开始关注可降解材料的应用,推动模具设计与制造的绿色化。此外,智能制造技术的引入,如物联网和人工智能,也在改变传统的模具生产方式,提高了生产效率和产品质量。个性化和定制化的需求日益增加,促使模具设计更加灵活,以适应小批量、多品种的生产模式。未来,日用品注塑模具市场将朝着智能化、绿色化和个性化的方向发展,以满足不断变化的市场需求。北京瓶盖注塑模具哪家性价比高模具的强度和刚性是保证成型精度的重要因素。

在设计瓶盖注塑模具时,有几个关键要素需要考虑。首先是模具的结构设计,包括模具的分型面、浇口位置和冷却通道的布局。合理的分型面设计可以减少成型时的缺陷,而合适的浇口位置则能确保塑料均匀流入模具腔体。其次,冷却系统的设计至关重要,良好的冷却能够缩短成型周期,提高生产效率。此外,模具的材料选择也很重要,通常采用耐磨、耐腐蚀的钢材,以延长模具的使用寿命。蕞后,模具的精度和表面处理也会直接影响瓶盖的质量和外观。瓶盖注塑模具的制造过程通常包括设计、加工和组装三个主要步骤。首先,设计师根据客户的需求和瓶盖的具体要求,使用CAD软件进行模具设计。设计完成后,模具制造商会根据设计图纸进行加工,通常采用数控机床进行精密加工,以确保模具的各个部分符合设计规格。加工完成后,模具会进行组装和调试,以确保各个部件能够正常配合。蕞后,模具经过试模,验证其成型效果和生产效率,确保能够满足生产要求后,方可投入使用。

管坯注塑模具在多个行业中得到了广泛应用,尤其是在建筑、汽车、电子和医疗等领域。在建筑行业,塑料管坯被广用于水管、排水管等基础设施的建设,具有轻便、耐腐蚀等优点。在汽车行业,塑料管用于燃油输送、冷却系统等,能够有效降低车辆的重量,提高燃油效率。在电子行业,塑料管用于电缆保护和连接,确保电气设备的安全性。而在医疗行业,塑料管坯则用于输液、导管等医疗器械的生产,满足严格的卫生和安全标准。随着各行业对塑料制品需求的增加,管坯注塑模具的市场前景也愈加广阔。模具的强度和刚性是确保成型稳定性的基础。

在实际应用中,瓶盖注塑模具的成功案例屡见不鲜。例如,某有名饮料品牌通过优化瓶盖模具设计,成功提高了生产效率,降低了生产成本。同时,该品牌还采用了新型环保材料,生产出可回收的瓶盖,受到了消费者的广好评。另一个案例是某化妆品公司,通过改进模具的冷却系统,缩短了成型周期,显著提高了生产效率。这些案例表明,瓶盖注塑模具的设计与制造对企业的竞争力具有重要影响。瓶盖注塑模具是用于生产各种塑料瓶盖的模具,广泛应用于食品、饮料、化妆品等行业。注塑成型是一种高效的制造工艺,通过将熔融塑料注入模具中,冷却后形成所需的产品。瓶盖模具的设计和制造直接影响到瓶盖的质量、生产效率和成本。一般来说,瓶盖模具由模具主体、型腔、型芯、冷却系统和排气系统等部分组成。模具的精度、表面光洁度以及冷却系统的设计都是影响瓶盖生产的重要因素。模具的冷却效果直接影响到成型周期和产品质量。广西38口瓶盖注塑模具厂家

模具的设计应考虑到生产过程中的安全性。广西化妆品口管坯注塑模具生产厂家

随着科技的进步和市场需求的变化,注塑模具的发展趋势也在不断演变。首先,智能化和自动化将成为未来模具制造的重要方向,通过引入人工智能和物联网技术,实现模具的实时监控和自动调节,提高生产效率和产品质量。其次,环保材料的应用将逐渐增多,研发可降解塑料和再生材料的注塑模具,以应对日益严重的环境问题。此外,3D打印技术的兴起也为模具制造带来了新的机遇,能够实现更复杂的模具设计和快速原型制作。未来,注塑模具行业将朝着更加高效、环保和智能化的方向发展。广西化妆品口管坯注塑模具生产厂家

管坯注塑模具是用于生产塑料管坯的模具,广泛应用于塑料制品的制造行业。它的主要功能是将塑料原料通过加热融化后,注入模具中,冷却成型后形成管坯。管坯注塑模具的设计与制造直接影响到蕞终产品的质量、生产效率和成本。随着塑料制品需求的不断增加,管坯注塑模具的技术也在不断进步,采用了更为先进的材料和设计理念,以提高模具的耐用性和成型精度。在设计管坯注塑模具时,需要考虑多个关键要素,包括模具的结构、冷却系统、排气系统以及材料选择等。模具的结构设计应确保在注塑过程中能够承受高压,同时保证成型的精度。冷却系统的设计则直接影响到成型周期的长短,合理的冷却设计可以有效缩短生产时间,提高生产效率。此外,排气系统的设计...

- 福建28口管坯注塑模具 2025-12-27

- 福建55口瓶盖注塑模具 2025-12-27

- 安徽广口瓶盖注塑模具批发厂家 2025-12-26

- 福建化妆品口管坯注塑模具厂家 2025-12-26

- 广西化妆品口管坯注塑模具生产厂家 2025-12-26

- 浙江55口管坯注塑模具哪家性价比高 2025-12-26

- 吉林38口管坯注塑模具哪家好 2025-12-26

- 湖南28口管坯注塑模具 2025-12-26

- 天津化妆品瓶盖注塑模具哪家性价比高 2025-12-26

- 宁夏瓶盖注塑模具哪家好 2025-12-26

- 山东矿泉水管坯注塑模具价格 2025-12-26

- 宁夏广口管坯注塑模具哪家好 2025-12-26

- 山东广口管坯注塑模具生产厂家 2025-12-26

- 湖北28口瓶盖注塑模具 2025-12-25

- 吉林矿泉水管坯注塑模具 2025-12-25

- 河南28口瓶盖注塑模具价格 2025-12-25

- 广西化妆品口管坯注塑模具生产厂家 12-26

- 浙江55口管坯注塑模具哪家性价比高 12-26

- 吉林38口管坯注塑模具哪家好 12-26

- 湖南28口管坯注塑模具 12-26

- 天津化妆品瓶盖注塑模具哪家性价比高 12-26

- 宁夏瓶盖注塑模具哪家好 12-26

- 上海注塑模具定制厂家 12-26

- 贵州化妆品瓶盖注塑模具哪家好 12-26

- 四川广口管坯注塑模具批发厂家 12-26

- 日用品注塑模具价格 12-26