- 品牌

- 华锐

- 型号

- 齐全

- 类型

- 模具修补机

- 用途

- 塑料成型设备

- 加工定制

- 是

- 作用对象

- 塑料

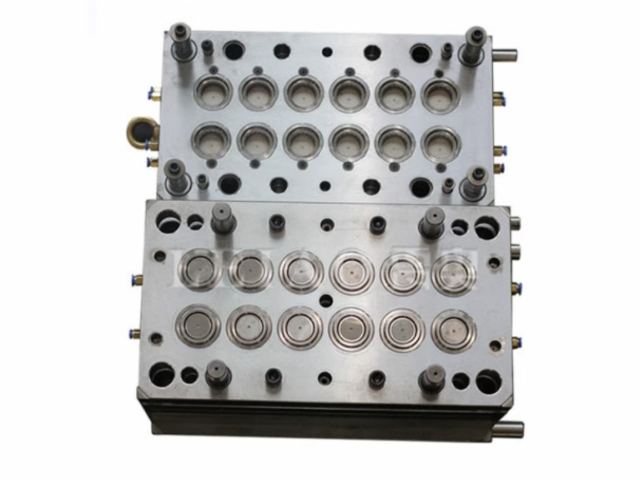

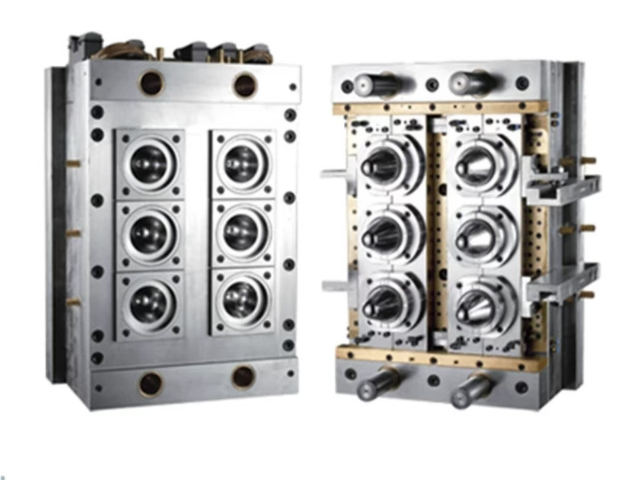

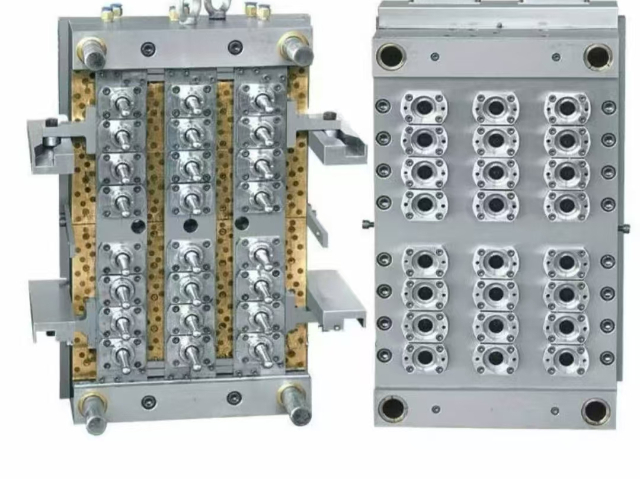

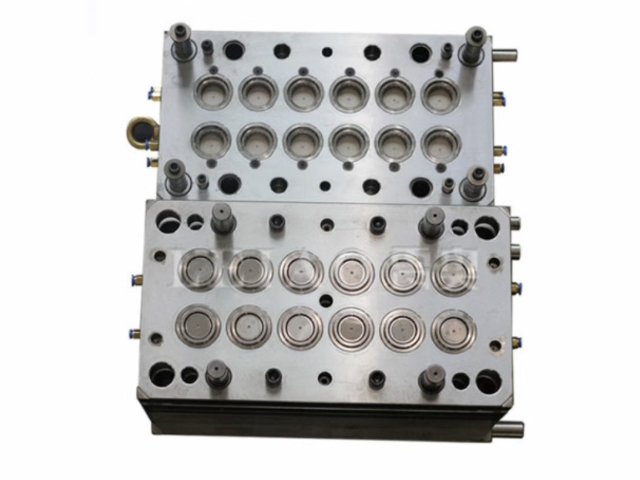

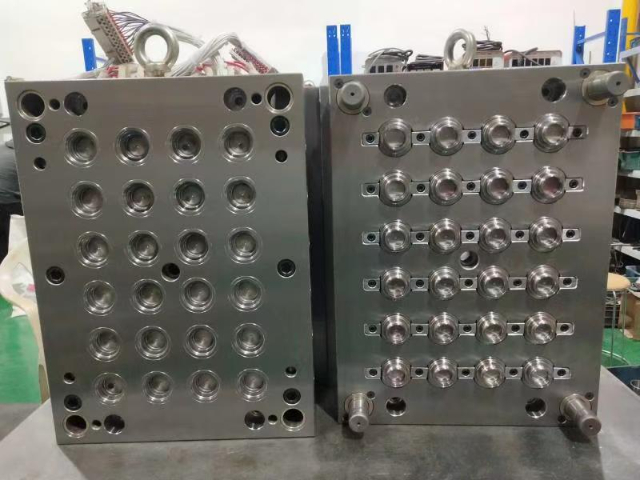

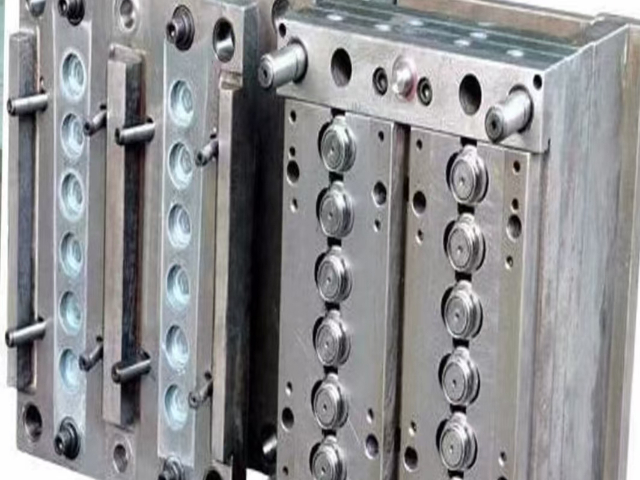

塑料瓶盖模具设计的中心在于平衡结构复杂度与制造可行性。首先,型腔与型芯的布局需优化流道设计,确保塑料熔体均匀填充,避免短射、烧焦等缺陷。例如,采用热流道系统可减少废料产生,同时提升注塑效率。其次,螺纹设计需精确匹配瓶口螺纹参数,包括螺距、牙型角及深度,以保障密封性能。防盗环、防伪标识等附加结构需通过侧抽芯或滑块机构实现,设计时需考虑动作顺序与干涉问题。冷却系统设计直接影响成型周期与产品质量,需通过模拟软件优化水路布局,确保模具温度均匀,减少内应力导致的变形。此外,模具的排气设计需避免困气现象,防止产品表面出现气痕或烧焦。现代设计还融入模块化理念,通过标准化组件快速更换,适应不同规格瓶盖的生产需求。台州市黄岩华锐模塑有限公司致力于提供创新的瓶盖模具解决方案。气封瓶盖模具生产厂家

塑料瓶盖模具的材料选择需兼顾耐磨性、耐腐蚀性、热稳定性及加工性能。常用材料包括钢材(如P20、718H、S136)、铝合金及新型复合材料。钢材因强度高度、高硬度成为主流选择,其中P20适用于中等产量模具,718H因优异的抛光性能常用于高透明瓶盖生产,而S136则凭借的耐腐蚀性广泛应用于含酸性物质的饮料瓶盖模具。铝合金模具虽成本较低,但耐磨性不足,多用于原型开发或小批量生产。新型复合材料如高分子陶瓷涂层钢,通过表面处理技术提升模具寿命,减少停机维护时间。此外,材料需具备良好的热传导性,以加速冷却循环,缩短成型周期,提高生产效率。材料选择还需考虑环保因素,例如无铅、无铬的表面处理工艺正逐步替代传统电镀,降低对环境的影响。江苏化妆品瓶盖模具哪家好台州市黄岩华锐模塑有限公司的瓶盖模具在技术上不断创新突破。

塑料瓶盖模具的维护与保养是确保其长期稳定运行的重要环节。定期检查模具的各个部件,尤其是型腔和型芯的磨损情况,可以及时发现问题并进行修复。清洁模具也是维护的重要步骤,定期去除模具表面的塑料残留物和杂质,能够防止成型缺陷的发生。此外,润滑也是保养的重要内容,适当的润滑可以减少摩擦,延长模具的使用寿命。在使用过程中,操作人员应遵循正确的操作规范,避免因操作不当导致模具损坏。通过科学的维护与保养,可以很大提高模具的生产效率和产品质量。

在保证模具质量与性能的前提下,合理控制成本是企业提升竞争力的重要环节。模具设计阶段需优化结构,减少不必要的复杂部件,降低加工难度与材料消耗,例如采用标准化导柱、顶针等配件,避免定制化加工带来的成本增加;模具材料选择需兼顾性能与经济性,对于批量小、要求不高的模具,可选用性价比更高的预硬态钢材,而非昂贵的高速钢;模具加工过程中需提高生产效率,采用高精度数控机床、自动化生产线等设备,减少人工成本与加工误差,同时合理安排生产计划,避免模具闲置浪费,提升设备利用率。我们的瓶盖模具能够满足客户对质量和效率的双重要求。

塑料瓶盖模具的制造工艺包括数控加工、热处理、表面处理等多个环节。首先,数控加工技术可以实现高精度的模具零件加工,确保各个部件的尺寸和形状符合设计要求。其次,热处理工艺能够提高模具材料的硬度和耐磨性,延长模具的使用寿命。蕞后,表面处理如电镀、喷涂等,可以提高模具的抗腐蚀能力,减少塑料在成型过程中的粘附现象,从而提高生产效率和成品质量。为了延长塑料瓶盖模具的使用寿命,定期的维护与保养是必不可少的。首先,模具在使用过程中应定期清洁,去除残留的塑料和杂质,以防止影响成型质量。其次,检查模具的各个部件,特别是冷却系统和排气系统,确保其正常运作。此外,定期对模具进行润滑,可以减少磨损,保持模具的良好状态。通过科学的维护与保养,可以有效降低模具的故障率,提高生产效率。我们的瓶盖模具能够有效延长产品的保质期,提升竞争优势。气封瓶盖模具生产厂家

台州市黄岩华锐模塑有限公司的瓶盖模具在市场上具有较强竞争力。气封瓶盖模具生产厂家

精度是塑料瓶盖模具的核心竞争力,直接影响瓶盖的密封性、适配性与外观品质。模具型腔的尺寸误差需控制在 ±0.01mm 以内,尤其是瓶盖螺纹部分,需精细匹配瓶口螺纹规格,避免出现漏液或拧合不畅的问题。模具的导向机构需采用高精度导柱导套,确保开合模过程中型腔与型芯精细对位,防止因错位导致瓶盖出现飞边、缺料等缺陷。此外,模具的表面粗糙度也有严格要求,型腔内壁需经过抛光处理,粗糙度 Ra 值通常控制在 0.02-0.05μm 之间,保证成型瓶盖表面光滑无瑕疵,同时减少塑料原料的粘附,便于脱模。气封瓶盖模具生产厂家

塑料瓶盖模具的制造需依赖高精度加工设备与工艺。数控铣削(CNC)是模具型腔、型芯加工的基础技术,通过五轴联动加工中心可实现复杂曲面的精密成型,表面粗糙度可达Ra0.8μm以下。电火花加工(EDM)则用于硬质合金或深腔结构的加工,尤其适合高精度螺纹的成型。磨削工艺可进一步提升模具表面质量,例如通过镜面磨削使型腔表面达到镜面效果,满足高透明瓶盖的生产需求。此外,激光焊接技术用于模具修复,可局部修复磨损部位,延长模具寿命。制造过程中需严格把控尺寸公差,例如瓶盖高度公差需控制在±0.05mm以内,以确保与瓶身的装配精度。质量检测环节采用三坐标测量仪(CMM)进行全尺寸检测,结合视觉检测系统筛查表面缺陷...

- 江西30口瓶盖模具哪家好 2025-12-23

- 江苏瓶盖模具厂家 2025-12-23

- 湖南45口瓶盖模具定制厂家 2025-12-22

- 江西瓶盖模具哪家好 2025-12-22

- 安徽8腔瓶盖模具批发厂家 2025-12-21

- 上海自锁瓶盖模具哪家性价比高 2025-12-21

- 气封瓶盖模具哪家性价比高 2025-12-21

- 河南30口瓶盖模具厂家 2025-12-21

- 8腔瓶盖模具哪家好 2025-12-21

- 福建化妆品瓶盖模具哪家性价比高 2025-12-21

- 山东8腔瓶盖模具哪家性价比高 2025-12-20

- 上海38口瓶盖模具价格 2025-12-20

- 河南自锁瓶盖模具价格 2025-12-20

- 浙江32腔瓶盖模具生产厂家 2025-12-20

- 江苏饮料瓶盖模具哪家性价比高 2025-12-20

- 安徽32腔瓶盖模具哪家性价比高 2025-12-20

- 湖南28口管坯注塑模具 12-26

- 天津化妆品瓶盖注塑模具哪家性价比高 12-26

- 宁夏瓶盖注塑模具哪家好 12-26

- 上海注塑模具定制厂家 12-26

- 贵州化妆品瓶盖注塑模具哪家好 12-26

- 四川广口管坯注塑模具批发厂家 12-26

- 日用品注塑模具价格 12-26

- 山东矿泉水管坯注塑模具价格 12-26

- 宁夏广口管坯注塑模具哪家好 12-26

- 山东广口管坯注塑模具生产厂家 12-26