常州炎能电力有限公司在钣金激光切割环节具备高精度加工能力,为电力设备外壳制造奠定坚实基础。公司引进 3 台德国通快高功率光纤激光切割机,最大功率达 6000W,可加工厚度 0-20mm 的冷轧钢板、不锈钢板、铝合金等多种金属材料。切割前,技术团队通过 CAD/CAM 软件优化切割路径,采用嵌套排版技术提升板材利用率至 92% 以上,减少材料浪费。针对电力控制柜外壳的复杂开孔需求(如散热孔、接线孔),激光切割可实现 ±0.05mm 的尺寸精度,边缘粗糙度达 Ra1.6μm,无需后续打磨即可直接进入折弯工序。在某 110kV 变电站控制柜项目中,炎能电力通过激光切割完成 200 套外壳的开孔加工,单件加工时间缩短至 15 分钟,且所有孔位对齐度误差≤0.1mm,确保后续电气元件精细装配,项目交付周期比客户预期提** 天 。炎能电力生产配电柜门板钣金,合页安装孔同轴度≤0.1mm,开关顺畅。甘肃铝型材钣金加工工厂

在钣金加工领域,常州炎能电力有限公司持续推进冲压成型工艺创新,突破传统加工局限,提升产品质量与生产效率。针对小批量、多品种的钣金件加工需求,公司研发出快速换模冲压技术,通过优化模具定位结构与液压控制系统,将换模时间从传统的 2 小时缩短至 30 分钟以内,大幅提升设备柔性生产能力。在冲压工艺参数优化方面,采用有限元分析软件对冲压过程进行模拟,预测板材成型过程中的应力分布,据此调整冲压速度、压力等参数,有效减少钣金件的回弹与开裂问题。以加工新能源电池托盘钣金配件为例,通过优化后的冲压工艺,产品回弹量控制在 0.2mm 以内,成型合格率从 95% 提升至 99%。同时,公司还引入伺服冲压设备,实现冲压过程的精细控制,可加工厚度 0.5 - 5mm 的各类金属板材,满足不同行业的加工需求。工艺创新不仅提升了产品质量,还降低了原材料损耗率,每年为公司节约原材料成本约 8%。甘肃铝型材钣金加工工厂常州炎能电力承重钣金件用 Q355B 钢,轻量化件选 6061 铝,沿海用 316 不锈钢。

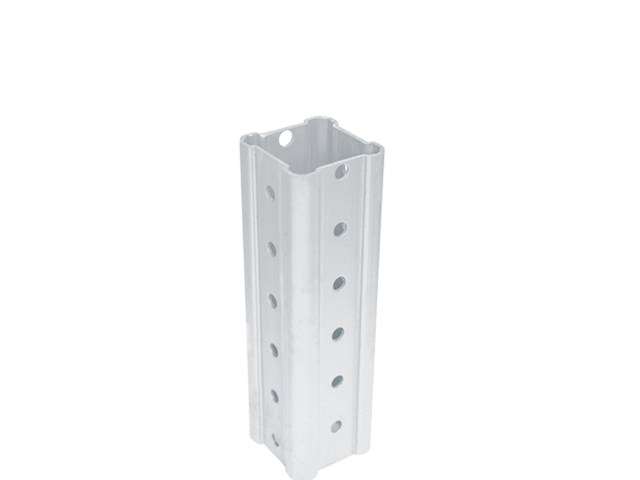

针对电力设备钣金件的孔位加工需求,常州炎能电力有限公司采用数控冲床与激光切割结合的工艺,实现高效精准打孔。公司配备 2 台中国台湾台励福数控冲床,比较大冲孔力 600kN,可加工孔径 φ1-φ30mm 的圆孔、方孔、长圆孔等多种孔型,冲孔精度达 ±0.1mm,适合批量加工标准化孔位;对于非标准孔型或复杂孔位(如异形散热孔),则采用激光切割工艺,无需制作**模具,灵活满足客户需求。在某电力配电柜背板加工项目中,背板需加工 200 个 φ8mm 的安装孔与 10 个异形散热孔,炎能电力通过数控冲床完成安装孔加工(每分钟冲孔 60 次),激光切割完成散热孔加工,单件加工时间控制在 8 分钟内,孔位间距误差≤0.2mm,确保后续电气元件顺利安装 。

钣金加工中的工艺创新是常州炎能电力有限公司保持竞争力的重要保障,公司持续探索新工艺、新技术的应用。在激光切割领域,引入飞切工艺,针对长条形钣金件实现连续切割,提升切割效率;在折弯工艺中,采用分段折弯技术,解决大型钣金件一次性折弯困难的问题;在表面处理环节,研发低温静电喷涂工艺,降低喷涂过程中的能耗,同时提升涂层附着力。此外,公司还与高校、科研机构合作,探索金属 3D 打印技术在钣金加工中的应用,针对复杂结构的钣金件,通过 3D 打印实现快速成型,突破传统加工工艺的限制。工艺创新不仅提升了公司的加工能力,还为客户提供了更多样化的解决方案 。炎能电力钣金件静电喷涂耐盐雾 500h+,户外配电箱 3 年无锈蚀。

钣金加工的成本控制是常州炎能电力有限公司为客户提供高性价比产品的关键,公司通过多环节优化降低成本。在材料采购环节,与大型钢铁企业建立长期合作关系,批量采购原材料,获得优惠采购价格;在工艺设计环节,通过优化排版,提高板材利用率,减少材料浪费,例如在激光切割时采用嵌套排版,将多个小尺寸零件排列在同一张板材上,板材利用率提升至 90% 以上;在生产环节,通过自动化生产降低人工成本,通过优化生产排程减少设备闲置时间,提高生产效率。在为客户报价时,炎能电力会详细说明成本构成,让客户了解价格优势,同时在保证质量的前提下,为客户提供更具竞争力的报价 。炎能电力用 ERP+MES 系统,国网项目可追溯原材料批次与检测数据。重庆压铸件钣金加工激光打标

炎能电力钣金件批量加工时每 20 件抽检 1 件,关键尺寸全检,质量严控。甘肃铝型材钣金加工工厂

数控折弯是钣金加工的关键工序,常州炎能电力有限公司通过设备升级与工艺优化,实现复杂结构件的精细折弯。公司引进多台数控折弯机,比较大折弯力达 2000kN,可处理长度 3m 以内的板材,折弯角度误差控制在 ±0.5° 以内,针对不同材质特性定制折弯方案:折弯 Q355B 碳钢件时,采用分段折弯工艺减少回弹;折弯 6061 铝合金件时,提前将板材预热至 120-150℃,避免折弯处开裂。为保障新能源充电桩壳体的折弯质量,炎能电力为折弯机配备**压料装置与高精度模具,壳体需经过 12 道折弯工序成型,每道工序后都会用角度尺与深度规检测尺寸,**终确保壳体拼接缝隙<0.5mm,满足 IP65 防护等级要求。在某充电桩企业的订单中,炎能电力通过精细化折弯管控,使壳体合格率从行业平均 95% 提升至 99.8%,获得客户长期合作意向。甘肃铝型材钣金加工工厂

常州炎能电力有限公司,坐落于繁华的江苏常州北区孟河镇,自有厂房占地6000平方米,其中厂房占地4000平方米,机加工车间1500平方米,办公区域500平米。常州炎能电力有限公司通过了ISO9001质量体系认证,是一家集研发、生产、销售于一体的企业。

我们专注于提供钣金加工、铝铜压铸、锻压及CNC精密加工一站式服务。

我司配备3KW,12KW激光割,2台剪板机,2台锯床,3台切割机,2台4米折弯机,20台冲床,1台锻压机,3台压铸机,12台CNC钻攻,2台数控车床。

我们拥有完善先进的生产设备和技术团队,能够为客户提供定制化的钢结构解决方案,以满足不同的需求。我们的钣金加工、压铸和锻压服务,以精确的工艺和严格的质量控制,确保每一个产品均符合质量标准。常州炎能电力有限公司始终秉持“客户至上、质量为先”的理念,致力于通过创新与质优服务提升客户的竞争力。我们将不断研发新技术,优化生产流程,为客户提供更高效、可靠的产品和服务。期待与您携手合作,共同开创美好的未来!