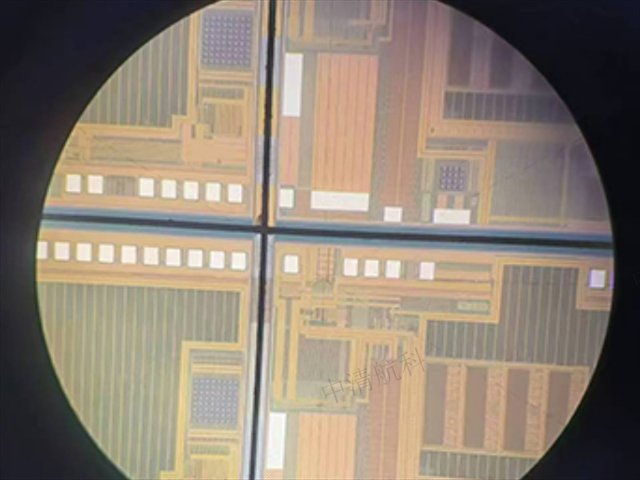

当晶圆切割面临复杂图形切割需求时,中清航科的矢量切割技术展现出独特优势。该技术可精确识别任意复杂切割路径,包括圆弧、曲线及异形图案,通过分段速度调节确保每一段切割的平滑过渡,切割轨迹误差控制在2μm以内。目前已成功应用于光电子芯片的精密切割,为AR/VR设备中心器件生产提供有力支持。半导体生产车间的设备协同运作对通信兼容性要求极高,中清航科的晶圆切割设备多方面支持OPCUA通信协议,可与主流MES系统实现实时数据交互。通过标准化数据接口,将切割进度、设备状态、质量数据等信息实时上传至管理平台,助力客户实现生产过程的数字化管控与智能决策。中清航科切割实验室开放合作,已助力30家企业工艺升级。无锡蓝宝石晶圆切割划片

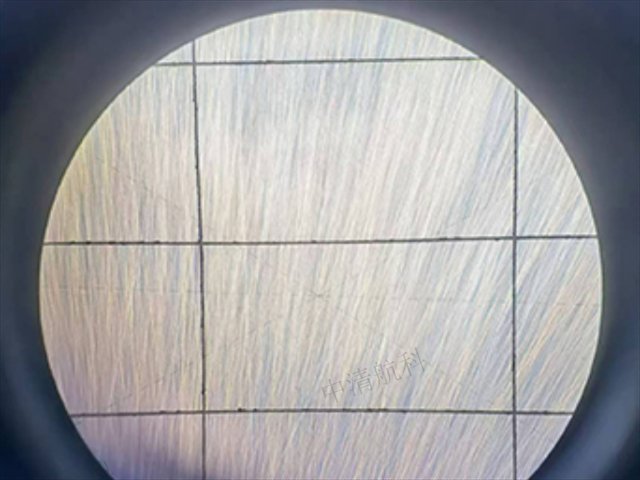

在晶圆切割的批量一致性控制方面,中清航科采用统计过程控制(SPC)技术。设备实时采集每片晶圆的切割尺寸数据,通过SPC软件进行分析,绘制控制图,及时发现过程中的异常波动,并自动调整相关参数,使切割尺寸的标准差控制在1μm以内,确保批量产品的一致性。针对薄晶圆切割后的搬运难题,中清航科开发了无损搬运系统。采用特制的真空吸盘与轻柔的取放机构,配合视觉引导,实现薄晶圆的平稳搬运,避免搬运过程中的弯曲与破损。该系统可集成到切割设备中,也可作为单独模块与其他设备对接,提高薄晶圆的处理能力。金华半导体晶圆切割厂8小时连续切割验证:中清航科设备温度波动≤±0.5℃。

中清航科动态线宽控制系统利用实时共焦传感器监测切割槽形貌,通过AI算法自动补偿刀具磨损导致的线宽偏差(精度±0.8μm)。该技术使12英寸晶圆切割道均匀性提升至97%,芯片产出量增加5.3%,年节省材料成本超$150万。针对消费电子量产需求,中清航科开发多光束并行切割引擎。6路紫外激光(波长355nm)通过衍射光学元件分束,同步切割效率提升400%,UPH突破300片(12英寸),单颗芯片加工成本下降至$0.003。先进制程芯片的低k介质层易在切割中剥落。中清航科采用局部真空吸附+低温氮气幕技术,在切割区形成-30℃微环境,结合纳米涂层刀具,介质层破损率降低至0.01ppm,通过3nm芯片可靠性验证。

为满足半导体行业的快速交付需求,中清航科建立了高效的设备生产与交付体系。采用柔性化生产模式,标准型号切割设备可实现7天内快速发货,定制化设备交付周期控制在30天以内。同时提供门到门安装调试服务,配备专业技术团队全程跟进,确保设备快速投产。在晶圆切割的工艺参数优化方面,中清航科引入实验设计(DOE)方法。通过多因素正交试验,系统分析激光功率、切割速度、焦点位置等参数对切割质量的影响,建立参数优化模型,可在20组实验内找到比较好工艺组合,较传统试错法减少60%的实验次数,加速新工艺开发进程。切割粉尘在线监测中清航科传感器精度达0.01μm颗粒物检测。

在晶圆切割设备的自动化升级浪潮中,中清航科走在行业前列。其新推出的智能切割单元,可与前端光刻设备、后端封装设备实现无缝对接,通过SECS/GEM协议完成数据交互,实现半导体生产全流程的自动化闭环。该单元还具备自我诊断功能,能提前预警潜在故障,将非计划停机时间减少60%,为大规模生产提供坚实保障。对于小尺寸晶圆的切割,传统设备往往面临定位难、效率低的问题。中清航科专门设计了针对2-6英寸小晶圆的切割工作站,采用多工位旋转工作台,可同时处理8片小晶圆,切割效率较单工位设备提升4倍。配合特制的弹性吸盘,能有效避免小晶圆吸附时的损伤,特别适合MEMS传感器、射频芯片等小批量高精度产品的生产。12英寸晶圆切割中清航科解决方案突破产能瓶颈,良率99.3%。镇江碳化硅晶圆切割划片厂

中清航科切割道检测仪实时反馈数据,动态调整切割参数。无锡蓝宝石晶圆切割划片

在半导体设备国产化替代的浪潮中,中清航科始终坚持自主创新,中心技术100%自主可控。其晶圆切割设备的关键部件如激光发生器、精密导轨、控制系统等均实现国产化量产,不仅摆脱对进口部件的依赖,还将设备交付周期缩短至8周以内,较进口设备缩短50%,为客户抢占市场先机提供有力支持。展望未来,随着3nm及更先进制程的突破,晶圆切割将面临更小尺寸、更高精度的挑战。中清航科已启动下一代原子级精度切割技术的研发,计划通过量子点标记与纳米操控技术,实现10nm以下的切割精度,同时布局晶圆-封装一体化工艺,为半导体产业的持续发展提供前瞻性的技术解决方案,与全球客户共同迈向更微观的制造领域。无锡蓝宝石晶圆切割划片