以塑代钢趋势下,工程塑料大有可为。 部件的经济合理化是工业发展重要趋势,在汽车、工业设备、 电子电器等领域,通过以塑代钢的设计,降低总成本的同时,增加终端设备的可靠性和更灵活的设计性。以汽车行业为例,相比全球40%的改性塑料用于汽车行业,中国*10%左右,国内汽车以塑代钢轻量化还有巨大的发展空间。 塑钢比是衡量一个国家塑料工业发展水平的重要指标, 我国*为30:70,不及世界平均的50:50,更进不及发达国家如美国的70:30和德国的63:37。工程塑料的耐老化性能使其在户外应用中具有较长的使用寿命。大连PPA工程塑料性能

1.萌芽期(1930s-1950s)背景:20世纪初期,天然橡胶和金属是工业主要材料,但二战期间物资短缺催生了合成材料的研发需求。里程碑:1930s:德国科学家***合成聚酰胺(PA,尼龙)(杜邦公司1938年工业化),用于替代丝绸制造降落伞、轮胎等***物资。1940s:聚甲醛(POM)和聚碳酸酯(PC)的实验室合成,但尚未规模化生产。1950s:杜邦推出PTFE(聚四氟乙烯),因其耐腐蚀性应用于化工设备。ABS(丙烯腈-丁二烯-苯乙烯共聚物)问世,兼具强度与韧性,用于家电外壳。特点:材料以替代天然材料为主,性能初步满足机械强度需求,但加工技术不成熟。大连PPA工程塑料性能发动机周边:PPS用于传感器壳体、PA66用于进气歧管。

典型增韧型工程塑料及性能

通用增韧工程塑料基体材料增韧体系冲击强度提升幅度典型应用PA6/PA66POE-g-MAH(马来酸酐接枝)从5kJ/m²→50kJ/m²汽车保险杠、电动工具外壳PC硅橡胶微球从15kJ/m²→80kJ/m²手机外壳、防暴盾牌PBT环氧改性弹性体从4kJ/m²→30kJ/m²电子连接器、汽车灯座

高性能增韧塑料材料增韧方案特殊优势应用场景增韧PEEKPTFE微粉+碳纤维混杂保持300°C耐温,冲击强度提高3倍航空紧固件、人工关节增韧PPS液晶聚合物(LCP)共混在220°C下仍具高韧性,耐化学腐蚀燃油系统部件、电池壳体

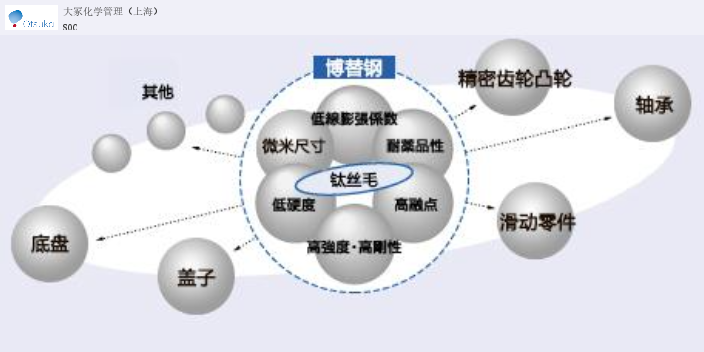

在纺织机械中,尼龙制成的纤维罗拉、导纱器等部件,凭借其良好的耐磨性和耐疲劳性,能够长时间稳定运行,有效提高纺织生产的效率和质量。大冢化学管理(上海)有限公司在工程塑料的研发过程中,始终坚持创新驱动。公司投入大量资源进行基础研究和应用开发,致力于探索工程塑料新的性能优化方向和应用领域拓展。通过对分子结构的精细设计与改性技术的巧妙运用,不断提升工程塑料的各项性能指标。例如,在增强工程塑料的耐热性方面,采用特殊的添加剂和复合技术,使工程塑料能够在更高温度环境下保持稳定的性能,满足了航空航天、电子等高温工况行业的需求。PEEK(聚醚醚酮):超高耐温(260°C),用于植入物、航空航天。

增强型工程塑料热塑性增强塑料具有优良的物理机械性能和成型加工性能,可以采用挤塑、注塑、压制等方法成型加工,且其密度小、冲击强度高、烤漆性能好、尺寸稳定性好,可嵌入金属嵌件,基本投资小、可回收,对环境污染小,在汽车、电器、民用产品等领域有着广泛的应用。近年来特别是在低压电器领域有逐渐挤占热固性塑料份额的趋势。国内外学者对此进行了富有成效的研究。上海理工大学机械工程学院贾政团队以 PEEK基质复合材料用作销样,316不锈钢用作盘样。工程塑料的加工性能优越,可以通过多种方式成型,如注塑、挤出等。大连PPA工程塑料性能

工程塑料的易染色性使其能够满足多样化的设计需求。大连PPA工程塑料性能

当前技术瓶颈高温与韧性矛盾:多数弹性体增韧剂在>150°C时失效,需开发耐热增韧剂(如有机硅改性弹性体)。强度损失:增韧常导致拉伸强度下降10%~30%,需通过纳米填料补偿。

前沿研究方向生物基增韧剂:如聚乳酸(***)接枝天然橡胶,用于可降解包装材料。智能增韧材料:自修复型弹性体(微胶囊化DCPD),延长部件寿命。多尺度协同增韧:碳纤维宏观增强+纳米粒子微观阻裂(如PPS/CF/石墨烯体系)。

选型原则:低温高冲击:选择POE增韧PA或PC/ABS合金。高温环境:优先考虑LCP共混PPS或PTFE改性PEEK。

加工注意:弹性体增韧材料需提高注塑背压(防止相分离)。纳米复合材料需优化螺杆剪切力(避免团聚)。 大连PPA工程塑料性能