- 品牌

- 吉田

- 型号

- 吉田

质量管控体系是吉田锡球的生命线,公司引入了国际前列的检测设备,对产品的合金成分、球形度、氧化程度等多个关键指标进行***监测,确保出厂产品“零缺陷”,其质量追溯系统可实现从客户端到原料批次的全程可追溯。深知客户需求多样化,吉田锡球提供了极其丰富的产品矩阵,从常规的SAC305、SAC307到各种定制化合金配比,从微米级到不同粒径规格,均可灵活供应,并能根据客户图纸快速打样,提供一站式焊接材料解决方案。全球化视野使吉田锡球不仅深耕国内市场,更将产品远销至东南亚、欧洲及美洲市场,通过了多项国际认证与标准,成为了众多世界**电子制造企业的长期可靠合作伙伴,在国际舞台上树立了“中国智造”的良好形象。环保责任深植于吉田锡球的企业基因之中,全线产品均符合欧盟RoHS、REACH等严苛环保指令,积极推动绿色制造,在生产的各个环节践行节能减排,致力于为电子产业供应链的可持续发展贡献自身力量。 广东吉田的锡球服务响应快速及时。锡球

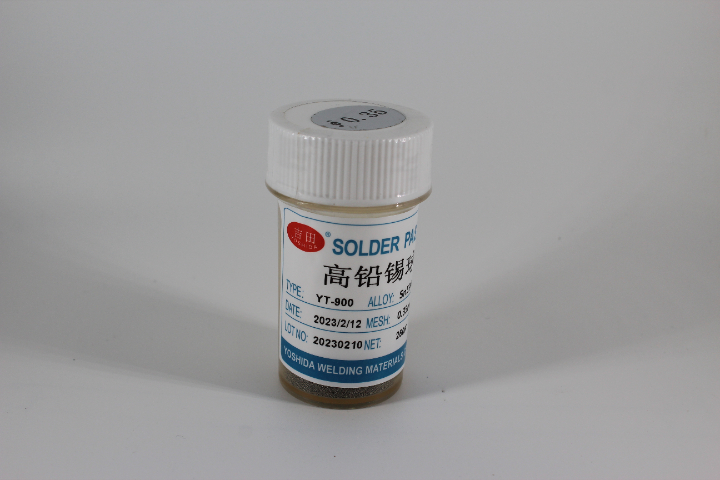

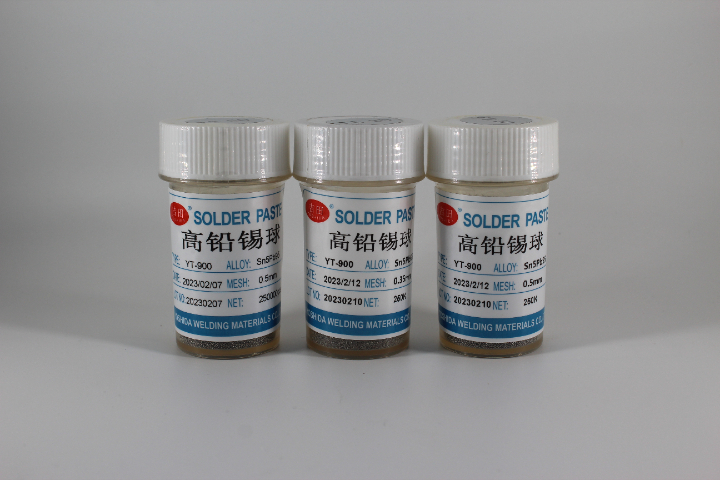

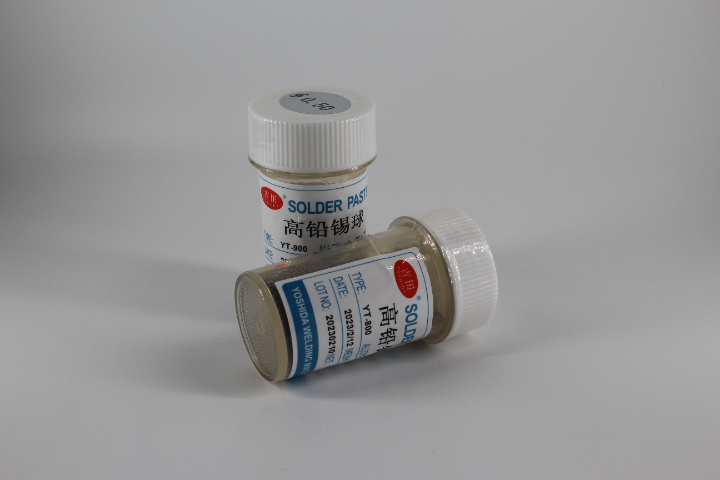

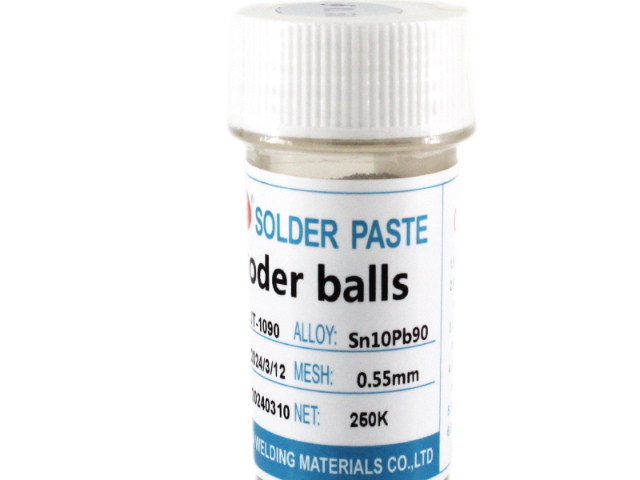

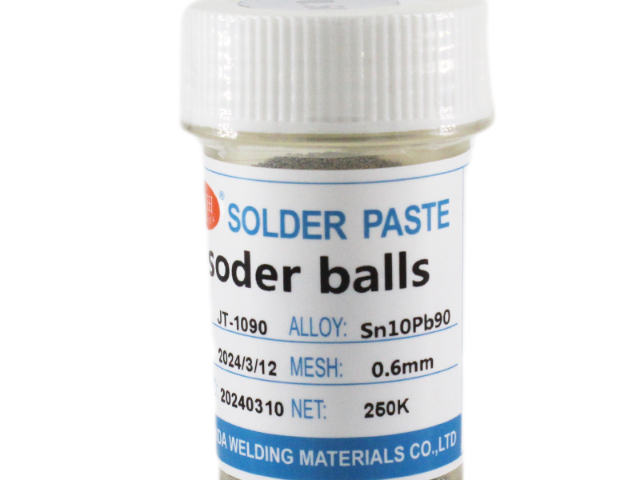

锡球是一种新型封装中不可缺少的重要材料,主要用于电气互连和机械支撑,广泛应用于BGA(球栅阵列封装)和CSP(芯片级封装)等先进封装技术68。它通过回流焊工艺实现芯片与基板的连接,具有高导电性、机械连接强度佳和散热性能优异的特点。锡球取代了传统的插脚封装方式,使电子产品更轻薄、高效,并显著提高组装良率吉田锡球涵盖多种合金成分,包括无铅锡球(如Sn96.5Ag3.0Cu0.5)、含银锡球(如Sn62Pb36Ag2)以及低温锡球(含铋或铟)和高温锡球68。无铅锡球符合环保要求,熔点范围为217°C-227°C,适用于高温焊接工艺;含银锡球可提升焊接点的机械强度和热疲劳性能,适用于高可靠性电子产品。锡球广东吉田的锡球符合环保要求标准。

通过JEDEC J-STD-020温度循环测试(-55℃至125℃/1000次)、高温高湿测试(85℃/85%RH/1000小时)、剪切强度测试(>10MPa)等认证。车规级产品符合AEC-Q100标准,**级产品满足GJB548B-2005要求。全系列无铅产品通过RoHS、REACH、HF认证。建立锡渣回收体系,采用电解精炼技术使回收锡纯度达99.98%,每年减少原生锡矿消耗超200吨。2023年碳足迹核查显示单吨产品碳排放较行业平均水平低18%。实施MES生产执行系统,每批锡球配备***二维码,可追溯熔炼批次、工艺参数及检测数据。智能仓储系统实现温湿度自动调控(≤10℃/≤10%RH),确保物料稳定性。

激光锡球焊技术的革新颠覆传统焊接工艺。大研智造DY系列设备采用915nm半导体激光,光斑直径20-50μm连续可调,能量稳定性<3‰。在TWS耳机主板焊接中,,焊接速度达。该技术还支持三维立体焊接,热影响区<10μm,有效保护AMOLED柔性屏等敏感元件。先进封装技术的演进催生微间距锡球需求。台积电CoWoS技术将焊球间距缩至40μm,通过电磁场仿真优化布局,使串扰降低至-50dB。AMD3DV-Cache采用混合键合与15μm微锡球交替工艺,将热膨胀系数失配从12ppm/℃降至4ppm/℃。这类技术对锡球的尺寸精度与一致性提出极高要求,需通过激光检测与自动校准实现±1μm的高度控制。行业标准是锡球质量的重要保障。IPC-J-STD-002规定了锡球的合金成分、球径公差及可焊性要求,SJ/T11664-2023进一步细化了微型封装场景下的共面性与空洞率指标。华为、比亚迪等企业将这些标准纳入供应链管理,要求供应商提供光谱分析、电阻率测试等多维度检测报告,确保每批次产品的一致性。 广东吉田的锡球供货能力稳定充足。

在混料和包装环节,吉田锡球采用高洁净度工作台和防静电包装材料,确保产品在交付客户前免受污染和氧化,细节之处见真章。公司与下游终端巨头企业建立联合实验室,进行前瞻性技术共研,这种深度绑定模式不仅确保了技术方向的正确性,也带来了稳定的**订单。吉田锡球的企业培训学院定期开设课程,内容涵盖技术、管理、质量等多个方面,致力于将每一位员工培养成所在领域的**,打造学习型组织。通过大数据分析技术,吉田锡球对生产过程中产生的海量数据进行分析挖掘,寻找工艺参数与产品质量之间的内在关联,从而实现生产过程的精细控制和优化。在海外市场,吉田锡球聘请本地化销售和服务人员,深入了解当地文化习俗和市场规则,提供了更接地气的服务,成功突破了“走出去”的障碍。公司每年将销售收入的一定比例固定投入研发,不为短期利益所动,这种对技术创新的长期主义态度,确保了其产品性能持续**。 广东吉田的锡球耐腐蚀性能达到国际水准。锡球

广东吉田的锡球打造行业品质品牌。锡球

锡球的失效分析是提升可靠性的关键环节。某内窥镜制造商因,通过SEM观察发现Ni层纵向腐蚀是主因。改进措施包括优化电镀工艺(厚度从2μm增至3μm)与引入在线EDS检测,使氧含量控制在。这类案例推动行业建立失效数据库,结合机器学习预测潜在风险。未来,锡球技术将向多功能化与智能化方向发展。例如,纳米涂层锡球可实现自修复氧化层,延长存储周期至2年以上;AI驱动的工艺优化系统能根据实时数据自动调整激光功率与送球参数,使设备综合效率(OEE)从65%提升至92%。随着3D封装与Chiplet技术普及,直径小于50μm的超微锡球将成为市场新增长点。在高密度互连领域,锡球与底部填充材料的协同作用至关重要。底部填充胶的模量需与锡球热膨胀系数匹配,避免因应力集中导致焊点开裂。某5G基站项目通过有限元仿真优化填充胶配方,使焊点疲劳寿命从5万次提升至20万次。这种材料-工艺协同设计模式成为先进封装的主流趋势。 锡球

锡球的失效分析是提升可靠性的关键环节。某内窥镜制造商因,通过SEM观察发现Ni层纵向腐蚀是主因。改进措施包括优化电镀工艺(厚度从2μm增至3μm)与引入在线EDS检测,使氧含量控制在。这类案例推动行业建立失效数据库,结合机器学习预测潜在风险。未来,锡球技术将向多功能化与智能化方向发展。例如,纳米涂层锡球可实现自修复氧化层,延长存储周期至2年以上;AI驱动的工艺优化系统能根据实时数据自动调整激光功率与送球参数,使设备综合效率(OEE)从65%提升至92%。随着3D封装与Chiplet技术普及,直径小于50μm的超微锡球将成为市场新增长点。在高密度互连领域,锡球与底部填充材料的协同作用...

- 肇庆锡球国产厂家 2025-10-14

- 江西锡球国产厂家 2025-10-11

- 湖北BGA有铅锡球价格 2025-10-09

- 惠州BGA锡球工厂 2025-10-07

- 上海BGA高银锡球价格 2025-10-05

- 山西BGA锡球报价 2025-09-30

- 福建BGA高银锡球价格 2025-09-28

- BGA锡球国产厂商 2025-09-27

- 汕头BGA低银锡球金属成分 2025-09-26

- BGA锡球多少钱 2025-09-25

- 茂名BGA低银锡球价格 2025-09-18

- 江苏BGA高银锡球生产厂家 2025-09-17

- 上海BGA高银锡球价格 10-05

- 山西BGA锡球报价 09-30

- 福建BGA高银锡球价格 09-28

- BGA锡球国产厂商 09-27

- 汕头BGA低银锡球金属成分 09-26

- BGA锡球多少钱 09-25

- 浙江锡球工厂 09-23

- 湖北BGA有铅锡球生产厂家 09-22

- 锡球 09-21

- 茂名BGA高银锡球生产厂家 09-19