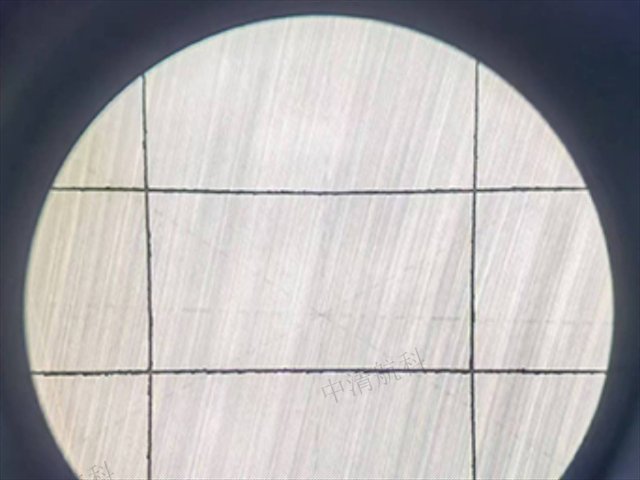

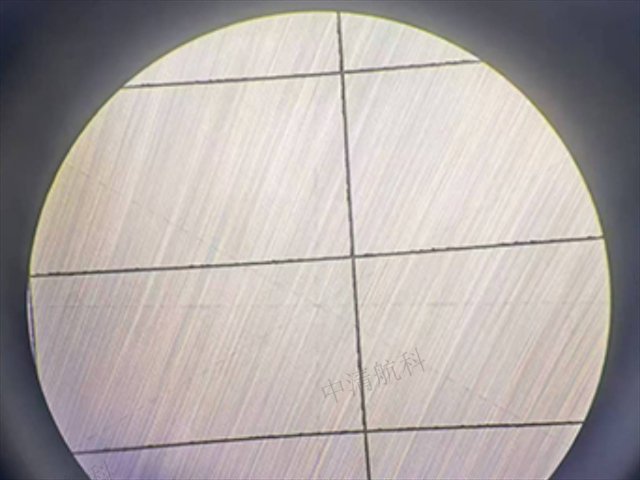

在晶圆切割的批量一致性控制方面,中清航科采用统计过程控制(SPC)技术。设备实时采集每片晶圆的切割尺寸数据,通过SPC软件进行分析,绘制控制图,及时发现过程中的异常波动,并自动调整相关参数,使切割尺寸的标准差控制在1μm以内,确保批量产品的一致性。针对薄晶圆切割后的搬运难题,中清航科开发了无损搬运系统。采用特制的真空吸盘与轻柔的取放机构,配合视觉引导,实现薄晶圆的平稳搬运,避免搬运过程中的弯曲与破损。该系统可集成到切割设备中,也可作为单独模块与其他设备对接,提高薄晶圆的处理能力。晶圆切割机预防性维护中清航科定制套餐,设备寿命延长5年。宁波蓝宝石晶圆切割厂

中清航科创新性推出“激光预划+机械精切”复合方案:先以激光在晶圆表面形成引导槽,再用超薄刀片完成切割。此工艺结合激光精度与刀切效率,解决化合物半导体(如GaAs、SiC)的脆性开裂问题,加工成本较纯激光方案降低35%。大尺寸晶圆切割面临翘曲变形、应力集中等痛点。中清航科全自动切割机配备多轴联动补偿系统,通过实时监测晶圆形变动态调整切割参数。搭配吸附托盘,将12英寸晶圆平整度误差控制在±2μm内,支持3DNAND多层堆叠结构加工。江苏蓝宝石晶圆切割企业晶圆切割大数据平台中清航科开发,实时分析10万+工艺参数。

磷化铟(InP)光子晶圆易产生边缘散射损耗。中清航科采用等离子体刻蚀辅助裂片技术,切割面垂直度达89.5°±0.2°,侧壁粗糙度Ra<20nm,插入损耗降低至0.15dB/cm。中清航科SkyEye系统通过5G实时回传设备运行数据(振动/电流/温度),AI引擎15分钟内定位故障根因。远程AR指导维修,MTTR(平均修复时间)缩短至45分钟,服务覆盖全球36国。基于微区X射线衍射技术,中清航科绘制切割道残余应力三维分布图(分辨率10μm),提供量化改进方案。客户芯片热循环寿命提升至5000次(+300%),满足车规级AEC-Q104认证。

对于高价值的晶圆产品,切割过程中的追溯性尤为重要。中清航科的切割设备内置二维码追溯系统,每片晶圆进入设备后都会生成单独的二维码标识,全程记录切割时间、操作人员、工艺参数、检测结果等信息,可通过扫码快速查询全流程数据,为质量追溯与问题分析提供完整依据。在晶圆切割的边缘处理方面,中清航科突破传统工艺限制,开发出激光倒角技术。可在切割的同时完成晶圆边缘的圆弧处理,倒角半径可精确控制在5-50μm范围内,有效减少边缘应力集中,提高晶圆的机械强度。该技术特别适用于需要多次搬运与清洗的晶圆加工流程。中清航科推出晶圆切割应力补偿算法,翘曲晶圆良率提升至98.5%。

针对小批量多品种的研发型生产需求,中清航科提供柔性化切割解决方案。其模块化设计的切割设备可在30分钟内完成不同规格晶圆的换型调整,配合云端工艺数据库,存储超过1000种标准工艺参数,工程师可快速调用并微调,大幅缩短新产品导入周期,为科研机构与初创企业提供灵活高效的加工支持。晶圆切割后的检测环节直接关系到后续封装的质量。中清航科将AI视觉检测技术与切割设备深度融合,通过深度学习算法自动识别切割面的微裂纹、缺口等缺陷,检测精度达0.5μm,检测速度提升至每秒300个Die,实现切割与检测的一体化流程,避免不良品流入下道工序造成的浪费。晶圆切割后分选设备中清航科集成方案,效率达6000片/小时。南通半导体晶圆切割测试

中清航科切割实验室开放合作,已助力30家企业工艺升级。宁波蓝宝石晶圆切割厂

在碳化硅晶圆切割领域,由于材料硬度高达莫氏9级,传统切割方式面临效率低下的问题。中清航科创新采用超高压水射流与激光复合切割技术,利用水射流的冷却作用抑制激光切割产生的热影响区,同时借助激光的预热作用降低材料强度,使碳化硅晶圆的切割效率提升3倍,热影响区控制在10μm以内。晶圆切割设备的可靠性是大规模生产的基础保障。中清航科对中心部件进行严格的可靠性测试,其中激光振荡器经过10万小时连续运行验证,机械导轨的寿命测试达到200万次往复运动无故障。设备平均无故障时间(MTBF)突破1000小时,远超行业800小时的平均水平,为客户提供稳定可靠的生产保障。宁波蓝宝石晶圆切割厂