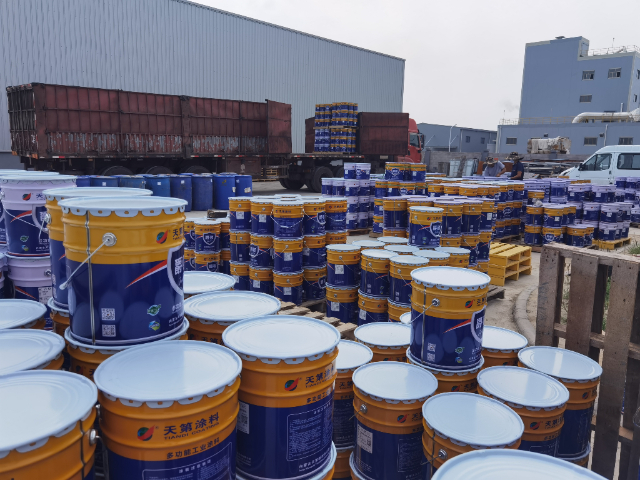

- 品牌

- 天第涂料品牌,爵顿涂料品牌

- 型号

- 工业漆

- 完全固化

- (25°)7天

- 贮存期

- 12个月

工业漆的耐磨性直接关系到工业设备和零部件在长期使用过程中的可靠性和使用寿命。在机械加工、矿山开采、港口装卸等行业,设备表面频繁受到摩擦、撞击、研磨等机械力的作用,容易导致涂层磨损、剥落,进而使基材暴露,加速设备的损坏。耐磨工业漆通过提高涂层的硬度、韧性和抗刮擦性能,有效减少磨损,降低设备的维修频率和成本。其原理主要是在涂料中添加耐磨填料,如碳化硅、三氧化二铝、陶瓷颗粒等,这些填料硬度高、耐磨性强,能够增强涂层的抗磨损能力。例如,在矿山的输送带滚筒表面涂装耐磨陶瓷漆,陶瓷颗粒均匀分布在涂层中,当滚筒与输送带摩擦时,陶瓷颗粒起到保护作用,延长滚筒的使用寿命,减少停机维修时间,提高矿山生产效率。此外,一些新型耐磨工业漆还采用纳米技术,将纳米级耐磨材料均匀分散在涂层中,进一步提升涂层的致密性和耐磨性,满足更严苛的工业应用需求 。工业漆的色彩稳定性保证设备在长期使用中颜色不褪色、不变色,维持美观外观。广东户外工业漆

工业漆的施工工艺对涂装效果起着决定性作用,常见的施工方法包括刷涂、喷涂、浸涂和辊涂,每种方法都有其独特的优缺点和适用场景。刷涂是一种传统且简单的施工方式,主要依靠人工使用毛刷或滚筒进行操作。其优点在于操作简便,无需复杂设备,适用于小面积涂装、边角部位处理以及对涂装质量要求不特别高的场合,如小型设备的局部修补。然而,刷涂的效率较低,涂层厚度不均匀,容易留下刷痕,且人工成本较高。喷涂则是利用压缩空气或高压设备将涂料雾化后喷涂到工件表面,具有施工效率高、涂层薄且均匀、表面质量好等优点,适用于大面积连续涂装,如汽车车身、船舶外壳的涂装。但喷涂过程中会产生漆雾,需要配备专门的通风和废气处理设备,以确保施工环境安全和符合环保要求。浸涂是将工件完全浸泡在涂料槽中,使涂料均匀附着在工件表面,该方法适合小型零部件、结构复杂且不易喷涂的工件的整体涂装,能够保证各个角落都被涂料覆盖,但可能存在涂料浪费和涂层厚度不易控制的问题。辊涂主要用于平面板材的涂装,通过辊筒的滚动将涂料均匀涂布在板材表面,具有效率高、涂层厚度稳定的特点,常用于彩钢板、家具板材等的涂装 。绿色环保工业漆工业漆的耐高温测试模拟设备高温运行环境,检验其在高温下的稳定性与防护性。

工业漆施工环境条件对涂装质量有影响。施工温度一般应在 5℃ - 35℃之间,温度过低会导致涂料干燥缓慢,甚至无法固化,影响涂层性能;温度过高则可能使涂料溶剂挥发过快,导致涂层出现气泡等缺陷。相对湿度不超过 85%,湿度过高容易使涂层表面出现泛白、起泡等问题。此外,施工场所应保持良好的通风条件,加速溶剂挥发,促进涂层干燥固化,同时减少施工人员吸入有害气体的。在特殊环境下施工,如低温、高湿环境,需要采取相应的措施,如使用低温固化型涂料、增加加热和除湿设备等。

随着法规日益严格,绿色型工业漆的研发和应用成为行业发展趋势。传统溶剂型工业漆含有大量有机溶剂,在生产和施工过程中会挥发大量挥发性有机化合物(VOC),对环境和人体造成危害。绿色型工业漆主要包括水性工业漆、高固体分工业漆和粉末工业漆。水性工业漆以水为主要溶剂,降低了 VOC 排放,具有安全、无异味等,施工时对环境和施工人员友好,但存在干燥速度较慢、对施工环境湿度要求较高、在低温环境下施工性能不佳等问题;高固体分工业漆通过提高涂料中固体成分的含量,减少有机溶剂的使用量,在保证涂层性能的前提下,降低 VOC 排放,同时具有一次涂装厚度大、施工效率高等优势;粉末工业漆不含有机溶剂,施工过程中无 VOC 排放,涂料利用率高,涂层性能优异,但设备较大,颜色更换相对困难。耐化学溶剂工业漆在接触各类化学溶剂时不溶胀、不溶解,维持涂层完整性与防护性。

工业漆的施工方法主要有刷涂、喷涂、辊涂、浸涂和电泳涂装等。刷涂适用于小面积涂装、边角部位以及形状复杂的物体表面处理,操作简单灵活,但效率较低,且容易留下刷痕;喷涂包括空气喷涂和高压无气喷涂,空气喷涂通过压缩空气将涂料雾化后喷涂到基材表面,涂层均匀细腻,外观质量好,但漆雾飞散较多,涂料利用率较低;高压无气喷涂利用高压将涂料直接喷出雾化,涂料利用率高,涂层厚度均匀,适用于大面积连续涂装,在工业涂装中广泛应用;辊涂常用于平面板材表面涂装,施工时使用辊筒蘸取涂料,在板材表面滚动涂布,效率较高,涂层厚度相对均匀;浸涂是将工件浸入涂料槽中,使涂料附着在工件表面,适用于小型零部件的涂装;电泳涂装则是利用电场作用,使涂料粒子均匀地沉积在工件表面,涂层均匀、致密,主要用于汽车车身等大批量生产的涂装。快干工业漆大幅缩短干燥时间,提升生产效率,减少工件等待周期,为流水线作业提供。广东户外工业漆

确保设备在极端工况下正常运转。广东户外工业漆

工业漆施工完成后,需要一定的干燥固化时间才能达到较好性能。干燥过程分为表干和实干两个阶段,表干是指涂料表面形成一层不粘手的薄膜,不同类型的工业漆表干时间不同,如溶剂型醇酸漆表干时间一般为 2 - 4 小时,水性丙烯酸漆表干时间约为 0.5 - 1 小时;实干是指涂层完全固化,达到规定的硬度和性能要求,溶剂型醇酸漆实干时间一般需要 12 - 24 小时,水性丙烯酸漆实干时间相对较短,在 2 - 4 小时左右。在干燥固化过程中,要避免涂层受到雨水冲刷、灰尘污染、机械碰撞等外界干扰,否则会影响涂层质量和性能。为加快干燥速度,可采用烘干设备或提高环境温度,但要注意温度和时间,防止涂层因温度过高出现起泡、开裂等问题。广东户外工业漆