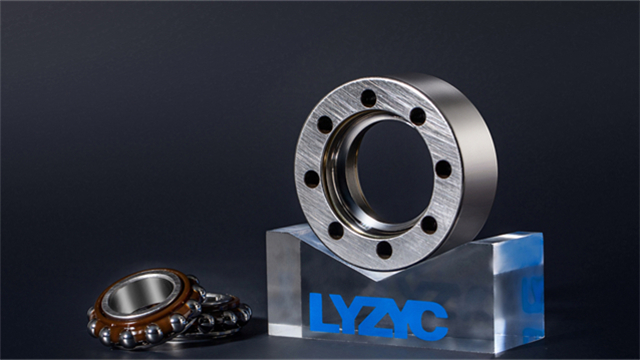

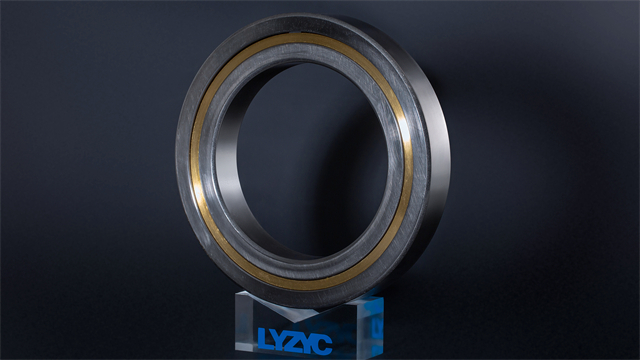

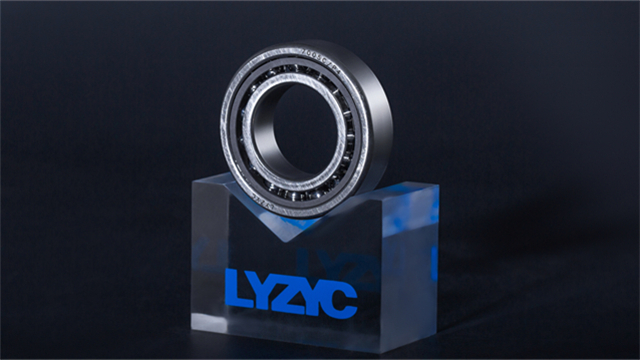

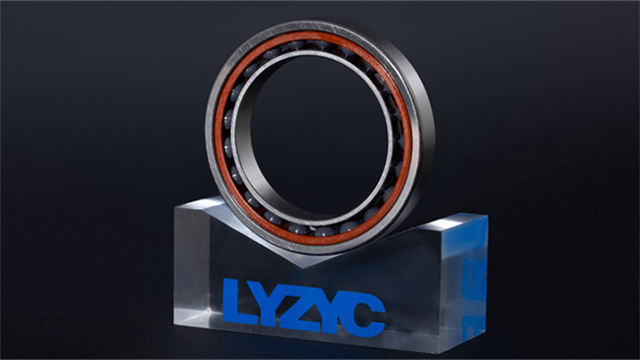

- 品牌

- 众悦

- 型号

- 高线轧机轴承

- 是否定制

- 是

高线轧机轴承的脉冲射流 - 微量润滑协同系统:脉冲射流 - 微量润滑协同系统融合了脉冲射流的高效冷却与微量润滑的准确供给优势。系统通过高频脉冲阀(频率 10 - 20Hz)控制润滑油以高速射流形式喷射至轴承关键部位,瞬间带走大量摩擦热;同时,微量润滑装置持续输送油气混合物,在轴承表面形成稳定润滑膜。与传统润滑方式相比,该系统使润滑油消耗量减少 75%,轴承工作温度降低 28℃。在高线轧机精轧机组 140m/s 的高速轧制工况下,采用该系统的轴承,摩擦系数稳定维持在 0.009 - 0.011,有效减少了热疲劳磨损,提升了精轧产品的表面光洁度和尺寸精度,同时降低了设备能耗。高线轧机轴承的安装对中要求,保障设备正常运行。河北高线轧机轴承怎么安装

高线轧机轴承的快速更换模块化单元设计:快速更换模块化单元设计明显提升高线轧机轴承的维护效率。将轴承设计为包含套圈、滚动体、保持架、密封组件和润滑系统的单独模块化单元,各模块采用标准化接口和快拆结构。当轴承出现故障时,可通过专门工具在 30 分钟内完成整个模块更换,相比传统轴承更换时间(8 - 10 小时)大幅缩短。模块化设计还便于生产制造和质量控制,不同模块可根据需求单独优化升级。在某高线轧机检修中,采用该设计后,单次检修时间减少 85%,提高了生产线利用率,降低了停机损失。广西高线轧机轴承厂高线轧机轴承采用高铬合金钢材质,应对轧制过程中的高负荷。

高线轧机轴承的气幕 - 迷宫密封组合防护结构:高线轧机现场恶劣的环境对轴承密封提出极高要求,气幕 - 迷宫密封组合防护结构有效解决杂质侵入难题。该结构的迷宫密封部分采用多级阶梯式设计,利用曲折的通道增加杂质侵入的路径长度和阻力;气幕密封部分则在轴承密封区域外设置环形喷气嘴,通过向密封间隙喷射清洁压缩空气,形成一道气幕屏障。压缩空气压力略高于外界环境压力,迫使氧化铁皮、冷却水和粉尘等杂质无法靠近轴承密封面。在某年产 80 万吨的高线轧机生产线中,应用该组合防护结构后,轴承内部的杂质含量降低 95% 以上,润滑油的污染程度明显下降,轴承的润滑周期从原来的 3 个月延长至 10 个月,有效减少了因密封失效导致的轴承磨损和故障,降低了维护成本和设备停机风险。

高线轧机轴承的智能温控散热装置设计:高线轧机轴承在长时间运行过程中易产生过热现象,智能温控散热装置可有效控制轴承温度。该装置由温度传感器、控制器和散热模块组成。温度传感器实时监测轴承温度,当温度超过设定阈值时,控制器启动散热模块。散热模块采用半导体制冷片和强制风冷相结合的方式,半导体制冷片可快速降低轴承局部温度,强制风冷则加速热量散发。在高线轧机的中轧机组应用中,智能温控散热装置使轴承工作温度稳定控制在 80℃以内,相比未安装该装置的轴承,温度降低 30℃,有效避免了因高温导致的润滑失效和材料性能下降问题,延长了轴承使用寿命,提高了中轧机组的连续运行时间。高线轧机轴承的润滑系统维护规范,延长使用周期。

高线轧机轴承的智能自适应调隙装置设计:高线轧机在长期运行过程中,轴承会因磨损导致间隙增大,影响轧件质量。智能自适应调隙装置通过传感器实时监测轴承间隙,当间隙超过设定值时,装置自动调整轴承内外圈的相对位置。该装置采用液压驱动和位移传感器反馈控制,可精确调整间隙至 ±0.01mm 范围内。在高线轧机的精轧机组应用中,智能自适应调隙装置使轴承在长时间运行后,仍能保证轧辊的精确对中,轧件的尺寸精度提高 20%,表面质量得到明显改善,同时减少了因轴承间隙变化导致的频繁换辊次数,提高了生产效率。高线轧机轴承的安装误差修正方法,提高装配质量。云南高线轧机轴承国家标准

高线轧机轴承如何应对轧制过程中的剧烈冲击与振动?河北高线轧机轴承怎么安装

高线轧机轴承的贝氏体等温淬火钢应用:贝氏体等温淬火钢凭借独特的显微组织和优异的综合力学性能,成为高线轧机轴承材料的新选择。通过特殊的等温淬火工艺,使钢在奥氏体化后迅速冷却至贝氏体转变温度区间(250 - 400℃),并在此温度下保温一定时间,获得下贝氏体组织。这种组织具有强度高、高韧性和良好的耐磨性,其抗拉强度可达 1800 - 2000MPa,冲击韧性值达到 60 - 80J/cm² 。在高线轧机的粗轧阶段,采用贝氏体等温淬火钢制造的轴承,面对剧烈的冲击载荷和交变应力,其疲劳裂纹扩展速率比传统淬火回火钢轴承降低 50% 以上。实际应用数据显示,某钢铁厂在粗轧机座更换该材质轴承后,轴承平均使用寿命从 6 个月延长至 14 个月,大幅减少了设备停机检修时间,提升了粗轧工序的连续性和生产效率。河北高线轧机轴承怎么安装

高线轧机轴承的离子液体基润滑脂应用研究:离子液体基润滑脂以其独特的物理化学性质,为高线轧机轴承润滑提供新选择。离子液体具有极低的蒸发性、高化学稳定性和良好的导电性。将离子液体与基础油、增稠剂和添加剂混合,制备成离子液体基润滑脂。该润滑脂在高温下(可达 200℃)仍能保持良好的润滑性能,且具有优异的抗磨损和抗腐蚀能力。在高线轧机的加热炉辊道轴承应用中,使用离子液体基润滑脂的轴承,在高温、高粉尘的恶劣环境下,润滑周期延长至 18 个月,相比传统锂基润滑脂,轴承的磨损量减少 70%,有效减少了加热炉辊道因轴承故障导致的停炉次数,提高了加热工序的生产效率。高线轧机轴承的安装前的预热与冷却工艺,防止应力...

- 高线轧机轴承厂家价格 2026-01-20

- 山东高线轧机轴承加工 2026-01-18

- 四川高精度高线轧机轴承 2026-01-18

- 江西高性能高线轧机轴承 2026-01-17

- 青海高线轧机轴承安装方式 2026-01-16

- 福建高线轧机轴承应用场景 2026-01-15

- 专业高线轧机轴承厂 2026-01-15

- 专业高线轧机轴承经销商 2026-01-12

- 耐高温高线轧机轴承价钱 2026-01-12

- 河北高线轧机轴承怎么安装 2026-01-10

- 山西高性能高线轧机轴承 2026-01-07

- 陕西高精度高线轧机轴承 2026-01-06

- 黑龙江高线轧机轴承国标 2026-01-04

- 宁夏高线轧机轴承型号尺寸 2026-01-04

- 福建高线轧机轴承规格型号 2025-12-25

- 西藏高精度高线轧机轴承 2025-12-21

- 高线轧机轴承厂家价格 01-20

- 安徽高速电机轴承厂家供应 01-20

- 安徽真空泵轴承厂家电话 01-19

- 湖南真空泵轴承厂家直供 01-19

- 航天用低温轴承厂家 01-19

- 云南高速电机轴承制造 01-19

- 湖南浮动轴承厂家电话 01-19

- 山东高线轧机轴承加工 01-18

- 四川高精度高线轧机轴承 01-18

- 甘肃低温轴承国标 01-18