中清航科开放6条全自动切割产线,支持从8英寸化合物半导体到12英寸逻辑晶圆的来料加工。云端订单系统实时追踪进度,平均交货周期48小时,良率承诺99.2%。先进封装RDL层切割易引发铜箔撕裂。中清航科应用超快飞秒激光(脉宽400fs)配合氦气保护,在铜-硅界面形成纳米级熔融区,剥离强度提升5倍。中清航科搭建全球较早切割工艺共享平台,收录3000+材料参数组合。客户输入晶圆类型/厚度/目标良率,自动生成比较好参数包,工艺开发周期缩短90%。

GaN材料硬度高且易产生解理裂纹。中清航科创新水导激光切割(Water Jet Guided Laser),利用高压水柱约束激光束,冷却与冲刷同步完成。崩边尺寸<8μm,热影响区只2μm,满足射频器件高Q值要求。设备振动导致切割线宽波动。中清航科应用主动磁悬浮阻尼系统,通过6轴加速度传感器实时生成反向抵消力,将振幅压制在50nm以内。尤其适用于超窄切割道(<20μm)的高精度需求。光学器件晶圆需避免边缘微裂纹影响透光率。中清航科紫外皮秒激光系统(波长355nm)配合光束整形模块,实现吸收率>90%的冷加工,切割面粗糙度Ra<0.05μm,突破摄像头模组良率瓶颈。宁波芯片晶圆切割厂中清航科推出切割机租赁服务,降低客户初期投入成本。

针对高粘度晶圆切割液的回收处理,中清航科研发了离心式过滤净化系统。该系统通过三级过滤工艺,可去除切割液中 99.9% 的固体颗粒杂质,使切割液循环利用率提升至 80% 以上,不只降低耗材成本,还减少废液排放。同时配备浓度自动调节功能,确保切割液性能稳定,保障切割质量一致性。在晶圆切割设备的维护便捷性设计上,中清航科秉持 “易维护” 理念。设备关键部件采用模块化设计,更换激光头、切割刀片等中心组件只需 15 分钟,较传统设备缩短 70% 维护时间。同时配备维护指引系统,通过 AR 技术直观展示维护步骤,降低对专业维护人员的依赖,减少客户运维压力。

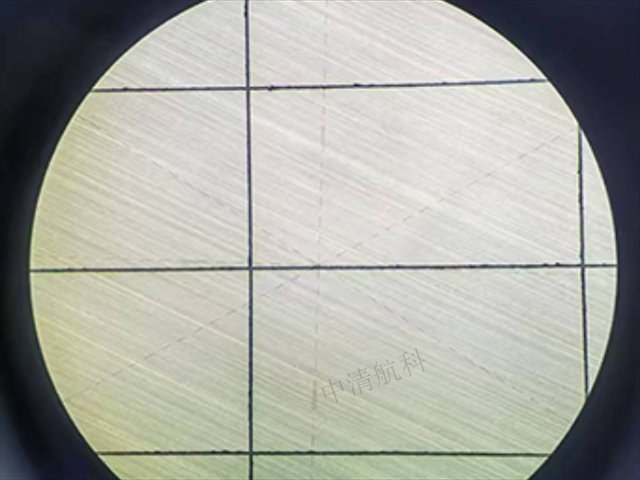

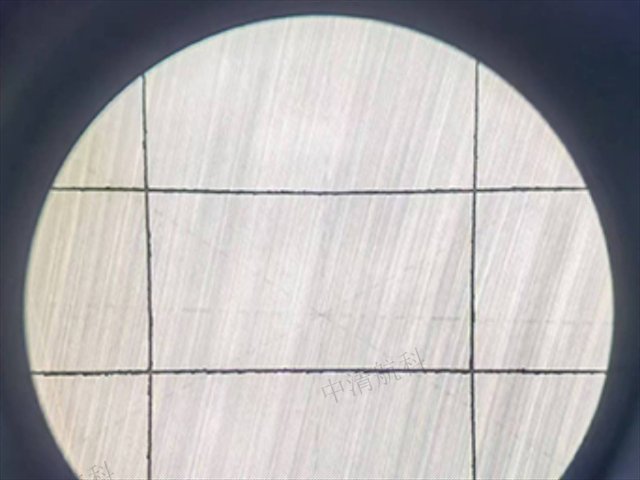

针对晶圆切割产生的废料处理难题,中清航科创新设计了闭环回收系统。切割过程中产生的硅渣、切割液等废料,通过管道收集后进行分离处理,硅材料回收率达到 95% 以上,切割液可循环使用,不仅降低了危废处理成本,还减少了对环境的污染,符合半导体产业的绿色发展理念。在晶圆切割的精度校准方面,中清航科引入了先进的激光干涉测量技术。设备出厂前,会通过高精度激光干涉仪对所有运动轴进行全行程校准,生成误差补偿表,确保设备在全工作范围内的定位精度一致。同时提供定期校准服务,配备便携式校准工具,客户可自行完成日常精度核查,保证设备长期稳定运行。切割道宽度测量仪中清航科研发,在线检测精度达0.05μm。

中清航科注重与科研机构的合作创新,与国内多所高校共建半导体切割技术联合实验室。围绕晶圆切割的前沿技术开展研究,如原子层切割、超高频激光切割等,已申请发明专利 50 余项,其中 “一种基于飞秒激光的晶圆超精细切割方法” 获得国家发明专利金奖,推动行业技术进步。晶圆切割设备的软件系统是其智能化的中心,中清航科自主开发了切割控制软件,具备友好的人机交互界面与强大的功能。支持多种格式的晶圆版图文件导入,可自动生成切割路径,同时提供离线编程功能,可在不影响设备运行的情况下完成新程序的编制与模拟,提高设备利用率。5G射频芯片切割中清航科特殊工艺,金线偏移量<0.8μm。无锡碳化硅半导体晶圆切割划片厂

中清航科推出切割废料回收服务,晶圆利用率提升至99.1%。宁波芯片晶圆切割厂

面对全球半导体产业链的区域化布局趋势,中清航科建立了覆盖亚洲、欧洲、北美地区的本地化服务网络。其 7×24 小时在线技术支持团队,可通过远程诊断系统快速定位设备故障,配合就近备件仓库,将平均故障修复时间(MTTR)控制在 4 小时以内,确保客户生产线的连续稳定运行。绿色制造已成为半导体行业的发展共识,中清航科在晶圆切割设备的设计中融入多项节能技术。其研发的变频激光电源,能源转换效率达到 92%,较传统设备降低 30% 的能耗;同时采用水循环冷却系统,水资源回收率达 95% 以上,帮助客户实现环保指标与生产成本的双重优化。宁波芯片晶圆切割厂