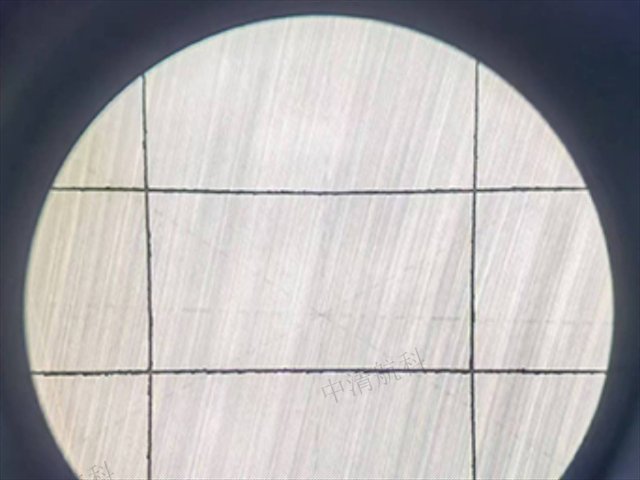

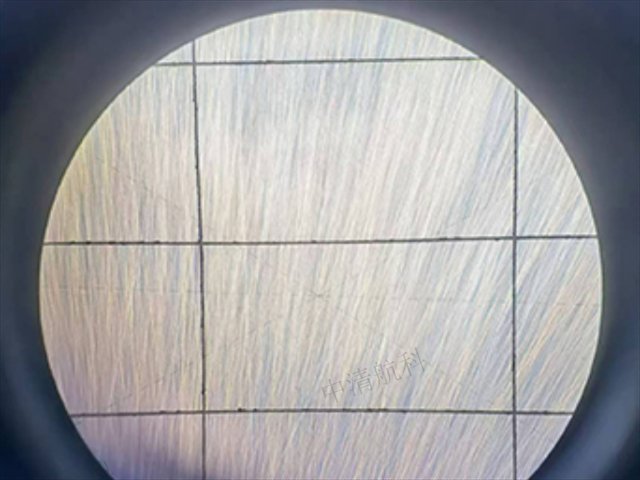

晶圆切割过程中产生的应力可能导致芯片可靠性下降,中清航科通过有限元分析软件模拟切割应力分布,优化激光扫描路径与能量输出模式,使切割后的晶圆残余应力降低 40%。经第三方检测机构验证,采用该工艺的芯片在温度循环测试中表现优异,可靠性提升 25%,特别适用于航天航空等应用领域。为帮助客户快速掌握先进切割技术,中清航科建立了完善的培训体系。其位于总部的实训基地配备全套切割设备与教学系统,可为客户提供理论培训、实操演练与工艺调试指导,培训内容涵盖设备操作、日常维护、工艺优化等方面,确保客户团队能在短时间内实现设备的高效运转。切割粉尘回收模块中清航科集成,重金属污染减排90%以上。镇江碳化硅陶瓷晶圆切割测试

针对高粘度晶圆切割液的回收处理,中清航科研发了离心式过滤净化系统。该系统通过三级过滤工艺,可去除切割液中 99.9% 的固体颗粒杂质,使切割液循环利用率提升至 80% 以上,不只降低耗材成本,还减少废液排放。同时配备浓度自动调节功能,确保切割液性能稳定,保障切割质量一致性。在晶圆切割设备的维护便捷性设计上,中清航科秉持 “易维护” 理念。设备关键部件采用模块化设计,更换激光头、切割刀片等中心组件只需 15 分钟,较传统设备缩短 70% 维护时间。同时配备维护指引系统,通过 AR 技术直观展示维护步骤,降低对专业维护人员的依赖,减少客户运维压力。南京芯片晶圆切割划片厂中清航科切割机远程诊断系统,故障排除时间缩短70%。

中清航科飞秒激光双光子聚合技术:在PDMS基板上直写三维微流道(最小宽度15μm),切割精度达±0.25μm,替代传统光刻工艺,开发成本降低80%。中清航科推出“切割即服务”(DaaS):客户按实际切割面积付费($0.35/英寸),包含设备/耗材/维护全包。初始投入降低90%,产能弹性伸缩±50%,适配订单波动。中清航科共聚焦激光测距系统实时监测切割深度(分辨率0.1μm),闭环控制切入量。将150μm晶圆切割深度误差压缩至±2μm,背面研磨时间减少40%。

中清航科兆声波清洗技术结合纳米气泡喷淋,去除切割道深槽内的微颗粒。流体仿真设计使清洗液均匀覆盖15:1深宽比结构,残留物<5ppb,电镜检测达标率100%。中清航科推出刀片/激光器租赁服务:通过云平台监控耗材使用状态,按实际切割长度计费。客户CAPEX(资本支出)降低40%,并享受技术升级,实现轻资产运营。中清航科VirtualCut软件构建切割过程3D物理模型,输入材料参数即可预测崩边尺寸、应力分布。虚拟调试功能将新工艺验证周期从3周压缩至72小时,加速客户产品上市。中清航科绿色切割方案:冷却液循环利用率达95%,激光系统能耗降低30%(对比行业均值)。碳足迹追踪平台量化每片晶圆加工排放,助力客户达成ESG目标,已获ISO 14064认证。第三代半导体切割中清航科提供全套解决方案,良率95%+。

随着芯片轻薄化趋势,中清航科DBG(先切割后研磨)与SDBG(半切割后研磨)设备采用渐进式压力控制技术,切割阶段只切入晶圆1/3厚度,经背面研磨后自动分离。该方案将100μm以下晶圆碎片率降至0.01%,已应用于5G射频模块量产线。冷却液纯度直接影响切割良率。中清航科纳米级过滤系统可去除99.99%的0.1μm颗粒,配合自主研发的抗静电添加剂,减少硅屑附着造成的短路风险。智能温控模块维持液体粘度稳定,延长刀片寿命200小时以上呢。切割粉尘在线监测中清航科传感器精度达0.01μm颗粒物检测。温州碳化硅陶瓷晶圆切割蓝膜

针对柔性晶圆,中清航科开发低温切割工艺避免材料变性。镇江碳化硅陶瓷晶圆切割测试

面对全球半导体产业链的区域化布局趋势,中清航科建立了覆盖亚洲、欧洲、北美地区的本地化服务网络。其 7×24 小时在线技术支持团队,可通过远程诊断系统快速定位设备故障,配合就近备件仓库,将平均故障修复时间(MTTR)控制在 4 小时以内,确保客户生产线的连续稳定运行。绿色制造已成为半导体行业的发展共识,中清航科在晶圆切割设备的设计中融入多项节能技术。其研发的变频激光电源,能源转换效率达到 92%,较传统设备降低 30% 的能耗;同时采用水循环冷却系统,水资源回收率达 95% 以上,帮助客户实现环保指标与生产成本的双重优化。镇江碳化硅陶瓷晶圆切割测试