- 品牌

- 浩英科技

- 型号

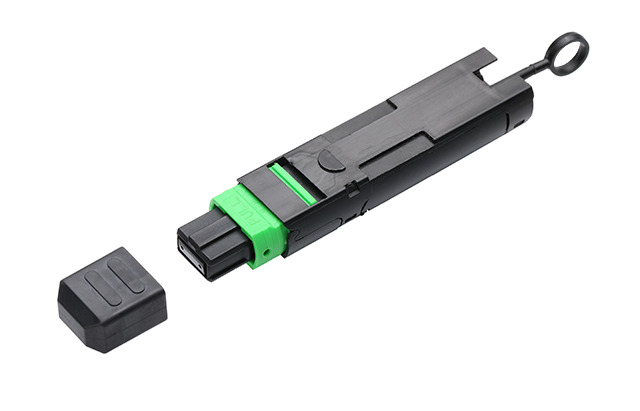

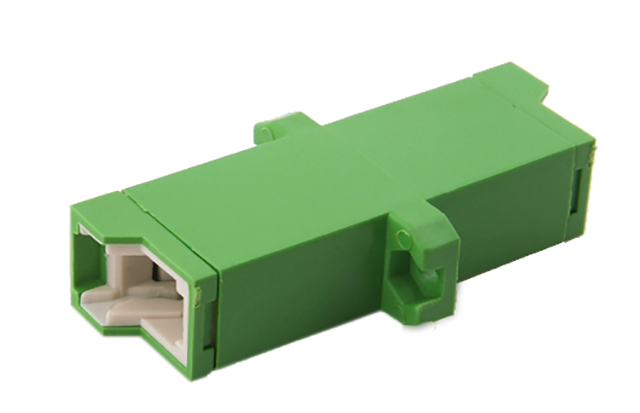

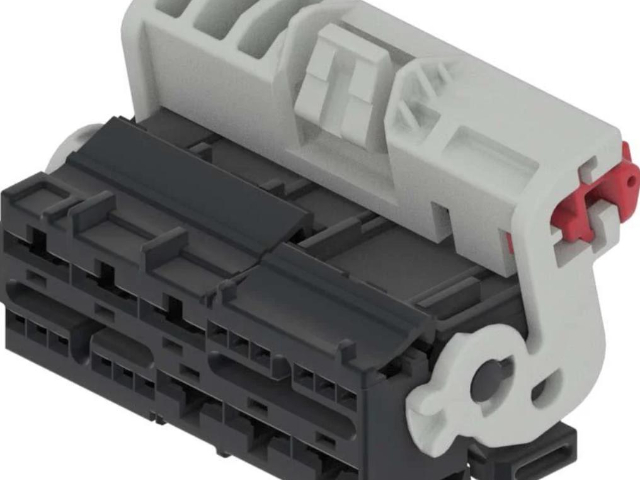

- 连接器精密塑胶件

- 类型

- 模具,塑胶件注塑

- 产品等级

- A级

- 材质

- 尼龙,PEI

- 加工定制

- 是

- 产地

- 苏州

- 厂家

- 浩英科技

对于内部微小夹杂缺陷,连接器精密注塑件的检测灵敏度要求?

对于连接器精密注塑件内部微小夹杂缺陷的检测灵敏度要求取决于其应用场景和性能需求。在一般消费电子领域,对于不影响电气性能和机械强度的微小夹杂,可允许夹杂尺寸在0.1-0.2毫米范围内,数量每立方厘米不超过3个。但在航空航天、医疗等高可靠性领域,检测灵敏度要求极高,夹杂尺寸需控制在0.05毫米以下,甚至更小,数量每立方厘米不得超过1个。检测方法如超声检测,其频率应能达到5-10MHz,以确保能检测到微小夹杂,对于更小尺寸夹杂可能需采用更高频率超声或工业CT检测,工业CT的分辨率应达到0.02-0.05毫米,能够清晰识别夹杂的形状、位置和大小。同时,要定期对检测设备进行校准和验证,确保其检测灵敏度的稳定性和准确性,通过标准样品测试来监控设备性能,一旦发现检测灵敏度下降,及时进行调整和维护,以满足连接器精密注塑件对内部微小夹杂缺陷的严格检测要求。 工业自动化中的连接器精密注塑件是信号传输的坚强盾牌,抵御电磁干扰。普陀区哪里有连接器精密塑胶件

检测设备的精度校准周期对连接器精密注塑件质量检测的影响?

检测设备的精度校准周期对连接器精密注塑件质量检测影响明显。若校准周期过长,检测设备的精度会逐渐下降。例如三坐标测量仪,若超过规定的校准周期,其测量坐标轴的定位精度可能从±0.005毫米偏差到±0.01毫米甚至更大,这会导致对注塑件尺寸测量不准确,将不合格品误判为合格品或反之,影响产品质量控制。对于光学检测设备如显微镜、光学影像测量仪,若长时间未校准,镜头的放大倍数、分辨率等参数会发生变化,无法清晰准确地检测注塑件的表面缺陷和微小特征,可能遗漏如微小刮痕、气泡等缺陷,使有外观质量问题的产品流入市场。压力传感器、温度传感器等若未按时校准,测量误差会增大,导致对注塑工艺参数的错误判断,进而影响生产过程中的质量调整。因此,需依据检测设备的类型、使用频率和稳定性等因素确定合理的校准周期,如三坐标测量仪可每3-6个月校准一次,光学检测设备每6-12个月校准一次,传感器类设备每1-3个月校准一次,确保检测设备始终保持高精度,为连接器精密注塑件质量检测提供可靠数据支持。 闵行区附近连接器精密塑胶件注塑加工标准对连接器精密注塑件要求的提升是时代的绿色号角,可持续发展。

料筒温度分布不均会导致连接器精密注塑件出现哪些成型缺陷?

料筒温度分布不均会导致连接器精密注塑件出现多种成型缺陷。在尺寸精度方面,由于温度不均匀,塑料熔体在料筒内不同位置的塑化程度不同,导致进入模具型腔后的收缩率不一致。例如,温度高的部分熔体流动性好,填充型腔后冷却收缩较大,而温度低的部分则相反。这样会使注塑件产生变形、翘曲,严重影响其尺寸精度,对于连接器精密注塑件这种对尺寸要求严格的产品,可能导致引脚间距、外壳尺寸等不符合设计要求,无法与其他部件正常配合,影响整个电子设备的性能和可靠性。从外观质量来看,温度不均会使熔体的流动性不稳定。温度高的区域熔体流动快,可能会产生喷射现象,使注塑件表面出现流痕、银纹等缺陷。而且,不均匀的温度可能导致材料在不同位置的结晶情况不同,影响表面光泽度,使注塑件表面出现光泽不一致的情况,降低产品的美观度和市场竞争力。在内部质量方面,温度分布不均可能会使注塑件内部产生应力集中。因为不同温度的熔体混合不均匀,在冷却过程中收缩不一致,会在注塑件内部形成残余应力。

连接器精密注塑怎么才能颜色统一

首先是原材料的选择。要选用质量稳定、色彩均匀的色母粒或颜料,其颜料分散性要好,确保在塑料基体中能够均匀分布。例如,高质量的色母粒生产商会采用先进的双螺杆挤出工艺,使颜料充分混合,为色彩统一提供基础。注塑工艺参数的控制也至关重要。注塑温度应保持稳定,因为温度的波动会影响颜料的流动性和分散性。一般来说,温度偏差比较好控制在±5℃以内。注射速度也需要合理调整,过快的速度可能导致颜料分布不均,产生色差。模具设计方面,要确保熔体在模具内的流动路径均匀。合理设计浇口位置和流道形状,使塑料熔体能够均匀地填充模具型腔,避免出现局部颜色过深或过浅的情况。例如,可以采用热流道系统,让塑料熔体在更稳定的状态下进入型腔。质量检测环节不可或缺。在生产过程中,使用色差仪对注塑件进行实时检测,一旦发现色差超出允许范围(如△E小于1.5),及时调整工艺参数。并且要对每批次的产品进行抽检,确保色彩统一的稳定性。 原材料是连接器精密注塑件的基石,如同大厦的根基决定其整体的稳固性。

连接器精密注塑件生产工艺关键步骤与要点打造精密连接部件

首先是模具设计与制造环节,需依据连接器的精确尺寸和复杂结构,利用先进的CAD/CAM软件进行模具设计,确保模具的型腔、型芯等关键部位尺寸,公差控制在极小范围,例如±0.01mm。制造过程采用高精度加工设备,如慢走丝线切割、镜面电火花加工等,保证模具表面光洁度和精度。注塑环节,原材料的选择至关重要。根据连接器性能要求,挑选合适的工程塑料,如聚碳酸酯(PC)、尼龙(PA)等,并严格控制原材料的纯度、颗粒大小等指标。注塑过程中,调控工艺参数,注塑温度需根据材料特性设定,一般在200℃-350℃之间,且波动范围控制在±5℃,以确保材料充分塑化且稳定流动;注射压力依据模具结构和产品壁厚确定,通常在50-150MPa,保证熔体均匀填充模具型腔;注射速度适中,避免过快产生喷射或过慢导致填充不足。冷却阶段,通过优化模具冷却系统,采用循环水或冷却油等介质,精确控制冷却时间,使注塑件均匀冷却,减少内应力和变形。经严格的质量检测,包括尺寸测量、外观检查、内部缺陷检测等,确保连接器精密注塑件符合要求。 材料改性如同为连接器精密注塑件披上魔法外衣,优化特定性能。上海精密连接器精密塑胶件销售厂家

模具加工工艺是打造连接器精密注塑件模具的利剑,雕琢出完美的型腔与型芯。普陀区哪里有连接器精密塑胶件

模具分型面的选择对连接器精密注塑件的外观质量和尺寸精度有哪些关键影响?

模具分型面的选择对连接器精密注塑件至关重要。在外观质量方面,如果分型面选择不当,会在注塑件表面留下明显的分型线痕迹,影响其美观度。例如,对于表面要求光洁的连接器外壳,分型面应尽量设计在不显眼或易于后续处理的位置。在尺寸精度上,分型面影响着注塑件的尺寸公差。不合理的分型面可能导致脱模过程中注塑件受力不均,产生变形,从而使尺寸超出允许的公差范围。对于多引脚的连接器,分型面若与引脚方向不一致,可能在脱模时对引脚产生侧向拉力,造成引脚弯曲或偏移,影响其与其他部件的配合精度。此外,分型面的密封性也很关键,若密封不好,塑料熔体在注塑过程中可能溢出,形成飞边,不仅影响外观,还会改变注塑件的实际尺寸,降低产品的质量等级。因此,模具分型面的合理选择是保障连接器精密注塑件外观质量和尺寸精度的重要环节。 普陀区哪里有连接器精密塑胶件

- 上海什么是连接器精密塑胶件出厂价 2024-12-28

- 金山区连接器精密塑胶件 2024-12-28

- 虹口区连接器精密塑胶件 2024-12-28

- 哪里有连接器精密塑胶件代加工 2024-12-27

- 苏州什么是连接器精密塑胶件价格查询 2024-12-27

- 哪里有连接器精密塑胶件制造价格 2024-12-27

- 精密连接器精密塑胶件销售价格 2024-12-26

- 上海精密连接器精密塑胶件报价行情 2024-12-26

- 上海哪里有连接器精密塑胶件哪里买 2024-12-26

- 附近哪里有连接器精密塑胶件价格查询 2024-12-26

- 上海哪里有连接器精密塑胶件厂家 2024-12-26

- 江苏哪里有连接器精密塑胶件厂家 2024-12-25