- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- PE,LDPE,PVC,POF,PET,OPP,PP

本文将会深入探讨模具设计的复杂性,文中解释了为什么这一方面对于成功的厚片吸塑至关重要。厚片吸塑材料成本的计算公式,产品材料成本=1吨原料价格/1吨原料产成品数量:1吨原料产成品数量=1吨原料长度/(吸塑模板长度+4cm至15cm拉伸边) X 排版数量X (100%—材料损耗率)1吨原料长度=1吨/材料密度/胶片厚度/宽度(吸塑底盘宽度),其中材料密度(PVC为1.36T/M3)、吸塑底盘宽度(0.51-1.20M)、模板长度及其他四项参数均靠专业经验估算。厚板吸塑,选无锡鑫旺德新材料科技有限公司,有需要可以电话联系我司哦!上海耐腐蚀厚板吸塑品牌

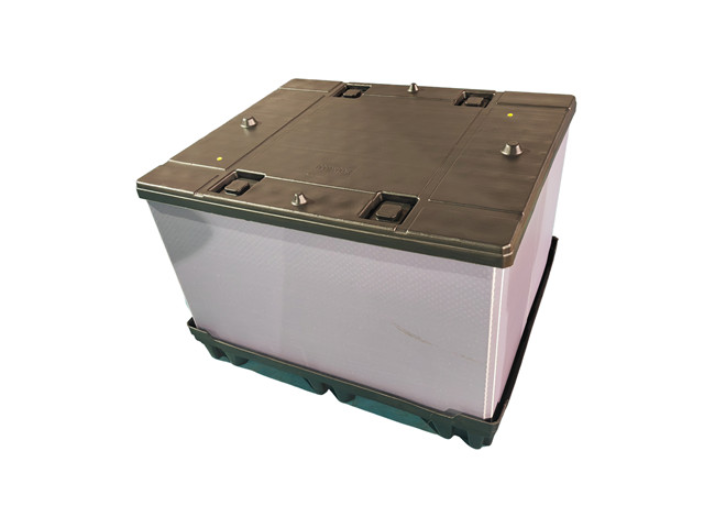

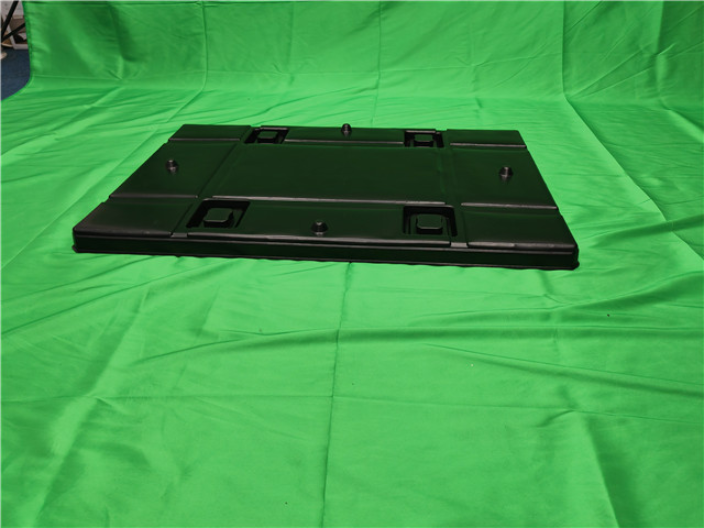

目前吸塑托盘使用方式落后,不能完全发挥托盘的优点。托盘本身是为配合高效物流而诞生的一种单元化物流器具,可以说托盘是贯穿现代物流系统各个环节的连接点。但是在我们实际使用中由于规格不统一,造成托盘不能在物流作业链中流通使用,只局限于企业内部。关于厚板吸塑,你确定这些知识你都知道?厚板吸塑是一种采用厚板材专门使用吸塑成型机加工生产吸塑产品的技术,主要用于背投电视机后盖、展示、医疗装备、汽车附件等的设计及制造。福建PET厚板吸塑工艺厚板吸塑,选择无锡鑫旺德新材料科技有限公司,需要可以电话联系我司哦!

厚片吸塑在医疗器械制造中的应用,医疗器械制造行业的多种应用受益于厚片吸塑提供的多功能性和精度。医疗托盘,消毒托盘、手术套件和手术器械托盘通常采用厚片吸塑制造。 该过程可以为每个独特的仪器进行定制,有助于组织、保护和灭菌。设备外壳和面板,厚片吸塑还用于制造医疗设备的外壳。 对于除颤器、监视器、诊断设备和成像设备等设备,厚片吸塑可以生产坚固、轻便且精确的外壳。 它还用于生产面板和用户界面,提供高度的设计自由度。

使用厚片吸塑制造的部件也不例外。航空航天工业中使用的材料通常需要经过阻燃、烟雾和毒性 (FST) 认证。 此外,通常需要 AS9100 等质量管理体系来确保一致的生产质量。结论,厚片吸塑以其多功能性、精度和成本效益,在航空航天制造领域具有巨大的潜力。 通过采用这种制造方法并不断创新新材料和技术,航空航天制造商可以提高效率、节省成本并提高性能。尽管厚片吸塑有很多好处,但它在航空航天制造中的成功应用取决于仔细的规划、严格的质量保证以及对监管环境的透彻理解。 通过成功应对这些挑战,厚片吸塑可以在推动航空航天业的进步方面发挥关键作用,确保未来的飞行更安全、更高效、更可持续。厚板吸塑,就选无锡鑫旺德新材料科技有限公司,需要的话可以电话联系我司哦。

厚片吸塑和法规合规性,虽然厚片吸塑具有许多优点,但医疗设备制造商还必须应对复杂的监管环境。 设备必须符合严格的安全和质量标准,例如美国 FDA 规定的标准或欧盟 CE 标志规定的标准。用于厚片吸塑的医用级材料必须满足生物相容性要求。 它们与身体接触时不应产生任何不良生物反应。 灭菌是另一个关键考虑因素,因为许多医疗设备需要承受高温灭菌过程。厚片吸塑表示了医疗器械制造中成本效益、设计灵活性、材料多功能性和生产效率的独特交叉。厚板吸塑通过加热、成型和冷却等步骤,将热软化的板材吸附到模具表面。江苏HIPS厚板吸塑批发

就选无锡鑫旺德新材料科技有限公司的厚板吸塑,需要电话联系我司哦!上海耐腐蚀厚板吸塑品牌

厚片吸塑制作注意事项:1. 需要注意材料的选择,以保证所制零件具有足够的耐久性和刚度。2. 模具的设计也很关键,需要充分考虑零件成型后的尺寸变化和形状变化。3. 在吸塑过程中,需要控制加热和冷却的时间和温度,以保证成品符合要求。4. 吸塑机的选择也很关键,需要根据所需成品的尺寸和形状,选择适合的吸塑机。总结,厚片吸塑工艺具有较高的生产效率、成本低、易加工、耐用等优点。掌握厚片吸塑的基本工艺流程和注意事项,可以帮助我们更好地进行厚片吸塑制品的生产和加工。当然,厚片吸塑是一门技术含量较高的技术,需要不断的实践和经验积累才能掌握。上海耐腐蚀厚板吸塑品牌

- 广东厚板吸塑生产 2024-10-30

- 湖北专注厚板吸塑托盘 2024-10-30

- 福建PS厚板吸塑现货 2024-10-30

- 吉林厚板吸塑 2024-10-30

- 托盘厚板吸塑产地发货 2024-10-30

- 浙江复合材料厚板吸塑托盘 2024-10-30

- 上海HDPE厚板吸塑品牌 2024-10-30

- 安徽PP厚板吸塑批发价 2024-10-30