- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,CPP,PA,ABS,EVA,PC,OPP,PE

维护和定期设备检查,一致的机械性能对于确保厚片吸塑产品的均匀性至关重要。 定期维护检查,包括检查加热元件、确保真空系统的功效以及检查模具的对齐情况,可以避免导致拉丝的许多问题。校准机器以确保它们在所需参数内运行也同样重要。 随着时间的推移,磨损会导致设置漂移,如果不加以控制,可能会导致产品形成的不一致。 定期维护和校准不只可以防止拉丝,还可以延长设备的使用寿命。预防拉丝的整体方法,在厚片吸塑领域,拉丝是一项艰巨的挑战,但可以通过熟练的人力、先进的技术和细致的流程管理相结合来解决。冲压时间(压模时间),压板由初始状态下降到吸塑模直至回复原来状态的时间。无锡PC双层厚片吸塑工艺

其次,在重点介绍一下吸塑加工工艺过程中需要注意的几个要点。(1)脱模斜度,为了能够顺利脱模,模具侧面必须具有一定的倾斜度。在脱模方向上,模具侧面的倾角被称为脱模斜度。脱模斜度应该取得尽可能大,脱模斜度越大,脱模越快,成型周期越短,而且在脱模的过程中制品变形的可能性小,脱模斜度一般大于1度,如图11所示。当然也有企业经过多年的研发,已经突破了0度脱模的吸塑技术难题,为吸塑制品的应用开拓了一条全新的方向。(2)宽高比,模具宽度与深度的比值通常称为宽高比。一般来说,因为凸模可以对片材有拖拽和预拉伸的作用,所以用凸模成型时的高度可以略微小些,但也不能小于1。用凹模成型时的宽高比通常不小于1.4。图中L是长,B是宽,H是高,D是圆柱直径。无锡PC双层厚片吸塑工艺吸塑机工作原理,吸塑机分气动和电动型两类,常用的是气动型。

厚片吸塑优缺点:在塑料加工领域,厚片吸塑成型被认为是一种具有很大发展潜力的加工方法。具有价格低廉、模具费用低、生产效率高、形状及色彩选配自由、耐腐蚀、重量轻等优点。但厚片吸塑成型只能生产结构简单的半壳型制品,而且制品壁厚有些不均匀(一般直侧面稍薄),不能制得壁厚完全一样的塑料制品。工艺应用范围:目前适用很普遍,如机器外壳、大家电、电动汽车覆件、物流托盘、大型玩具、灯饰外罩、广告灯箱、展示架类和卫浴等各大行业。

厚板吸塑成本分析,厚板吸塑的单价=产品原材料成本+能耗+人工及运输+利润。当然由于每家厂商的人工成本(涉及到经营管理及生产效率等因素)不尽相同,所以在报价上会有所区别,加上某些有实力的厂商,即是厚板吸塑加工商,也是原材料生产商,比如迪泰。那么在成本控制上,就有一定的优势。厚板吸塑设备,厚板吸塑设备包括:吸塑成型机、冲床、封口机、高频机折边机等。在大型的厚板吸塑加工生产中,吸塑成型机的尺寸就显得格外重要,这对吸塑加工厂商的实力有一定的考察,大型的吸塑成型设备成型尺寸可达到4000*2000mm,还是比较惊人的。以上就是我们为大家分享的一些关于厚板吸塑及加工工艺的内容,欢迎留言一起探讨。在医疗器械领域,多层厚片吸塑产品的阻隔性能得到改善,可确保无菌和安全。

那么双层厚片吸塑的制作过程是什么?接下来,鑫旺德小编就来带大家看看吧。双层厚片吸塑制作过程:1.选材:双层厚片吸塑需要品质高的材料来制作,供应商通常可以提供适用于吸塑的成品大小。2.热塑:将两层塑料片加热软化,然后将它们放在形状模具上。模具通常由铝或类似的材料制成,可以承受与吸塑过程相关的高温和压力。3.吸塑:一旦模具和塑料片准备好了,吸塑机器上的吸气机和吸气模具开始工作。当模具和塑料片进入吸塑机并发生吸吸过程时,它们会很大方面缩小,直到完全符合模具形状。4.冷却:当双层厚片塑料完美吸塑好后,系统使其冷却,以使其硬化并固定在合适的尺寸和形状上。目前市面上常见的产品薄片吸塑有:玩具吸塑包装、体育用品吸塑包装、文具用品吸塑包装等。无锡PC双层厚片吸塑工艺

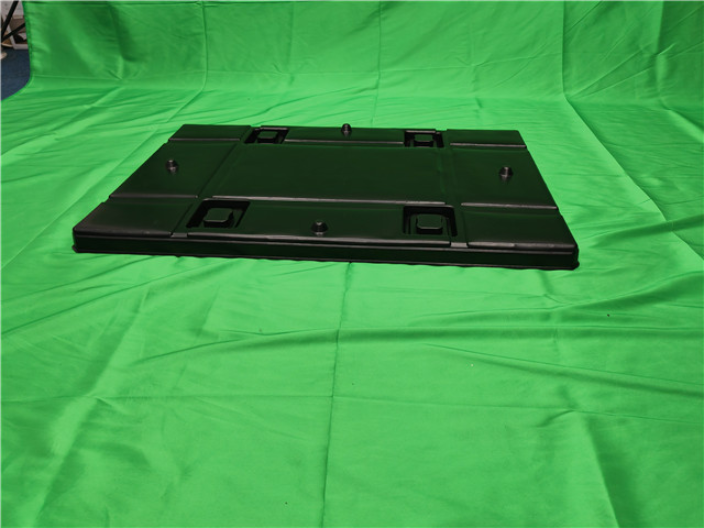

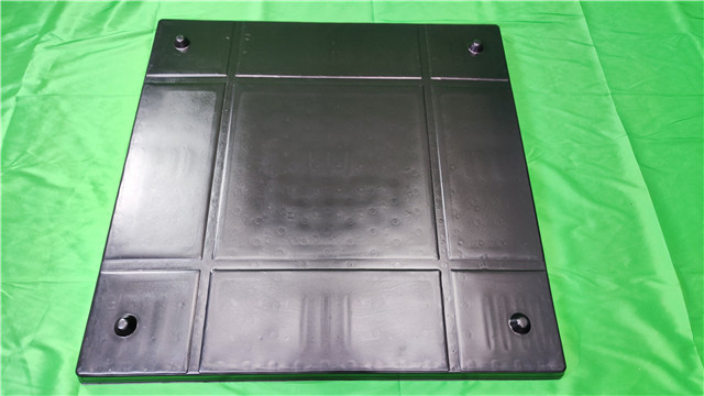

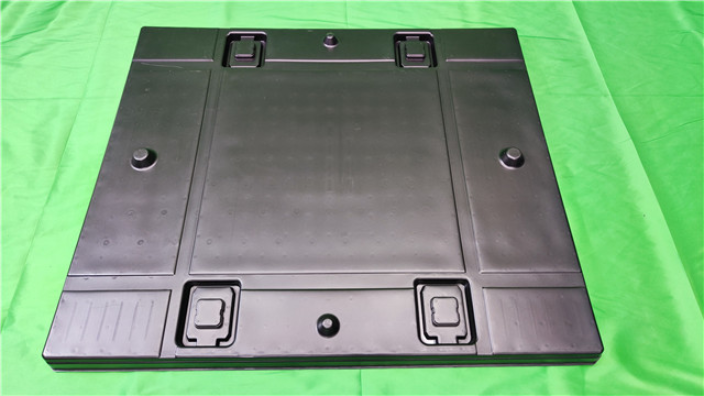

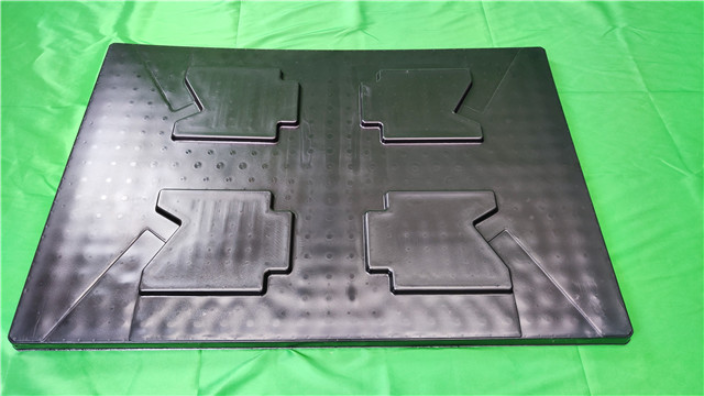

吸塑顶盖和底托由两片HDPE片材一次吸塑成型,坚固耐用!无锡PC双层厚片吸塑工艺

如果是包装盒之类产品还需要在四周边上钻一些小孔,以便吸塑生产时,能将空气抽出,模具钻好孔后,还得将石膏模具进行加硬处理,加硬处理方法是用浓明矾饱和液浸泡后晾干。等到大型吸塑模具处理干燥完全后,将模具装入真空室上层铁板上;然后根据模具大小,将塑料片载成适用规格尺寸;将此片材放入加热木柜内,使其完全固定好,再将木柜连同塑料片材置恒温炉上进行软化处理。大型吸塑的时候,需要将软化处理好的塑料片连同木柜一同置于真空室中,开动吸气开关使得真空室内空气被吸抽干净;待塑料片冷却后,就可以得到与模具相同的凹型包装或工艺模具。其实前面关于厚片吸塑的工艺也是在不断的增多的,特别是随着现在科学技术的不断发展与进步,现在关于厚片吸塑的操作工艺还是比较多的。无锡PC双层厚片吸塑工艺

- 江苏亚克力双层厚片吸塑 2024-10-30

- 江西亚克力双层厚片吸塑供应 2024-10-30

- PP双层厚片吸塑工厂 2024-10-30

- 吉林大型双层厚片吸塑 2024-10-30

- 江西ABS双层厚片吸塑批发价 2024-10-30

- 厚板双层厚片吸塑生产厂家 2024-10-29

- 上海ABS+TPU双层厚片吸塑供应商 2024-10-29

- 上海PC双层厚片吸塑厂 2024-10-29