- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

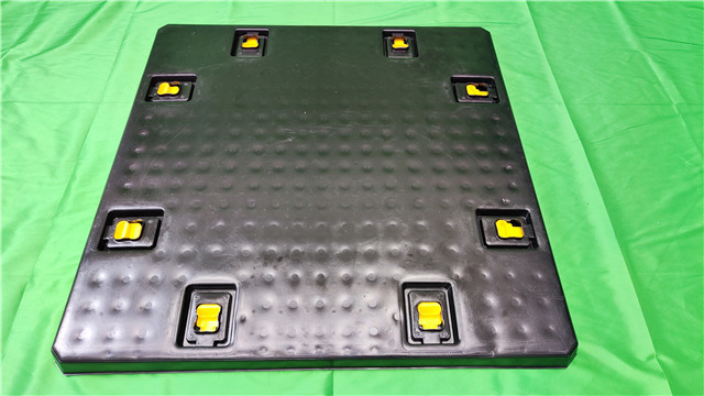

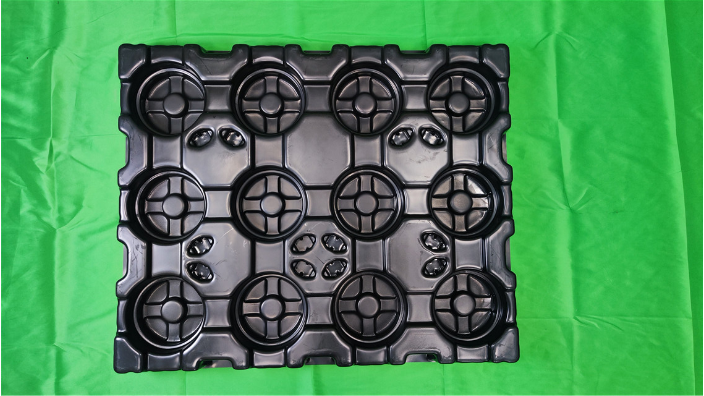

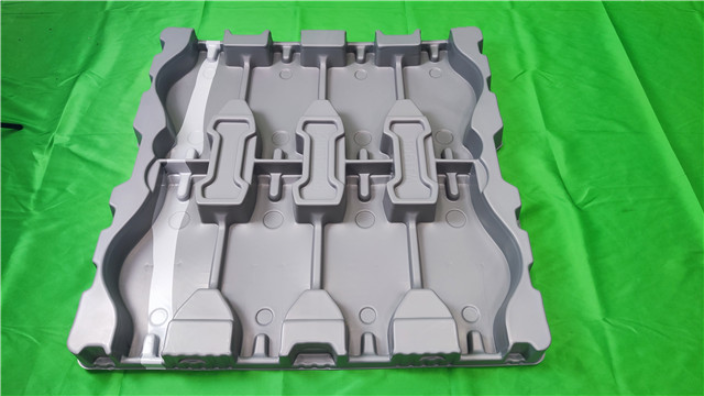

案例研究:定制产品示例,A、汽车行业,从内饰部件到外饰件,厚片吸塑是汽车行业的主要制造工艺。B. 医疗器械,医疗行业利用厚片吸塑来制造符合严格卫生标准的定制托盘、外壳和医疗设备。C. 消费电子产品,电视框架和扬声器外壳等产品展示了厚片吸塑的精度和美观能力。D. 包装解决方案,通过厚片吸塑可以轻松实现定制包装解决方案,以满足各种产品形状和尺寸的需求。E. 艺术创作,艺术家和设计师已经采用厚片吸塑来创作雕塑、装置和独特的艺术表现形式。厚片吸塑可以实现产品的个性化定制,满足客户不同需求。安徽HIPS单层厚片吸塑定制

同时吸塑成型机还根据成型步法分为两类:(1)一步法成型机,是把塑料片加热、吸塑成型、模切加工融为一体,生产效率高,适用于质量要求不高的吸塑制品;(2)两步法成型机,是把塑料片加热、吸塑成型工序与模切加工分开处理,适用于品质要求较高的吸塑产品。凸模生产时要注意如下情况:(1)在使用高的直角模具进行加工时,特别是当模具高度较高的时候,容易产生拉线皱褶;(2)在角落处容易产生冷却条纹;(3)在凸缘处壁厚不均匀;(4)由于侧壁斜度不够而使脱模困难。浙江HIPS单层厚片吸塑模具单层厚片吸塑可以制作坚固耐用的产品,如包装盒、展示架等。

吸塑工艺作为一种非常成熟的热成型技术已经达到普遍的应用,在使用过程中其优势是模具加工成本低,且制作时间短;生产效率高,单位时间产量高;没有废气、废水、废物排放,符合环保要求;能做成各种异形包装和透明包装,解决纸包装的不足;适合机械化、自动化包装,节省人力。厚片吸塑是一种用途普遍且流行的方法,用于将各种热塑性塑料成型为复杂的设计。 它在定制产品设计领域占据了独特的地位,为众多行业提供无法比较的定制服务。 让我们深入研究厚片吸塑工艺,探讨其在定制产品制造中的意义。

吸塑加工工艺过程中需要注意的几个要点:(1)成型面积与产品面积,成型面积指的是夹持框内部的长宽面积范围;产品面积指的是成型过程中发生牵引拉伸的面积,它主要依赖于吸塑制品的规格大小。在加热过程中,需要对拉伸部分进行加热,其拉伸的范围较大,对于加热量较少的非产品面积,拉伸量也较少。需注意加热不均匀,也会造成在成型冷却后收缩不均匀而使吸塑制品变形的问题。如图13,图中L*B为成型面积,L1*B1为产品面积。(2)吸塑成型的收缩变形,在吸塑生产过程中,会经常出现产品收缩变形的情况,针对不同的情况需要进行特别处理。在经过加热成型后,冷却阶段通过模具定型和保持真空量,可以使吸塑产品的尺寸不会发生太大的变化,但是脱模后由于温度的变化,尺寸会发生一定的收缩变形,而且会随着时间的增大收缩变形会更大。成型24小时后,收缩情况基本稳定,这时测量的尺寸较为精确。厚片吸塑产品可以经过后续加工,如切割、折弯等,得到较终成品。

质量控制和测试:A. 成型零件的测试方法,采用各种测试方法,包括尺寸检查、目视检查和破坏性测试,以确保成型零件符合要求的标准。B. 厚片吸塑的标准和合规性,为了确保安全性和有效性,成型产品必须符合各种行业和国际标准,例如 ISO 和 ASTM 标准。C. 持续改进策略,制造商越来越多地采用精益和六西格码方法来减少厚片吸塑过程中的浪费和变化。环境和安全考虑:A. 厚片吸塑操作中的健康和安全协议,工人的安全至关重要。 协议可能涉及适当的通风以避免吸入烟雾、防止烧伤的安全设备以及安全操作机器的培训。B. 可持续实践和材料回收,该行业越来越多地转向可持续材料,例如可生物降解塑料或高度可回收材料。 后工业废料通常可以重新加工和再利用,从而显着减少浪费。单层厚片吸塑可以大幅提升包装生产的速度。湖南PS单层厚片吸塑加工

单层厚片吸塑成型方式将塑料片材加热软化后,通过真空吸力将其贴合于模具表面,形成所需形状。安徽HIPS单层厚片吸塑定制

厚板吸塑加工工艺流程:1.制作模具和加工,不同的客户对产品有相应的规格,因此在生产前必须制作塑料模具。在这种情况下模具由塑料模具的石膏制成,并且使用塑料生产的模具。较低的成本是石膏模具,其次是电镀铜模具,而铝模具则更贵。当模具制作好时,让其自然干燥或进行烘干,然后根据产品表面的特定条件进行处理。2.模具完全干燥时,将模具放在真空室上部的铁板上,根据模具的尺寸,将模具放入适当的尺寸,将纸放入热木箱中固定加工。3.用固定夹将塑料薄板固定在模具上,将塑料薄板的两端加热至软化,然后用真空泵将材料与模具之间的空塑料薄板加热装置的空气抽出,使软化的塑料薄板吸附在模具上,冷却后反向吹气,使产品脱模。4.整理:成品被修整并整合到一个产品中,即可出售。安徽HIPS单层厚片吸塑定制

- 湖北透明单层厚片吸塑批发 2024-10-30

- 吉林PE单层厚片吸塑 2024-10-30

- 安徽单层厚片吸塑厂家 2024-10-30

- 湖南厚板单层厚片吸塑批发 2024-10-29

- 福建PVC单层厚片吸塑厂家 2024-10-29

- 湖南透明单层厚片吸塑定制 2024-10-29

- 上海单层厚片吸塑品牌 2024-10-28

- 湖北PS单层厚片吸塑现货 2024-10-28