- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

真空吸塑成形技术是塑料包装中较常用的成型方法之一,它是一种以热塑性塑料片材(PP/PET/PS)为成型对象的成型技术。虽然吸塑工艺在20世纪初已经开发出来,但还是在60年代大力应用于工业生产上。经过不断的开发与变化,目前真空吸塑工艺已实现高度自动化、机械化,通过对吸塑设备不断改良,提高了吸塑机的温度控制及传送方式的技术难题,解决了高拉伸及高精度吸塑制品的工艺技术,包括解决了不同塑料材料以及厚片材料的加工工艺问题。厚片吸塑可以为产品增加一层防护层。山东单层厚片吸塑工艺

在广阔的制造业领域,特别是在塑料生产领域,有两种方法经受住了时间的考验:厚片吸塑和注塑成型。 这两种技术彻底改变了产品的设计和生产方式,服务于从汽车到消费电子产品的众多行业。 本文深入研究了这两种方法的复杂细节,权衡了它们的历史背景、主要原理、关键应用、优点、缺点及其经济影响。历史背景,追溯起源,厚片吸塑(也称为热成型)是一种古老的工艺,其早期应用用于制造鞋子和口罩等基本物品。 随着时间的推移,它不断发展,随着 20 世纪合成塑料的出现,它已成为制造领域中不可或缺的流程。 另一方面,注塑成型则稍晚才站稳脚跟。 随着20世纪40年代螺杆式注射机的发明,它转变为塑料行业的主导力量。 这项技术迅速成为批量生产复杂塑料部件的好选择。湖北耐腐蚀单层厚片吸塑品牌封闭式吸塑包装能够有效地保护产品不受损坏。

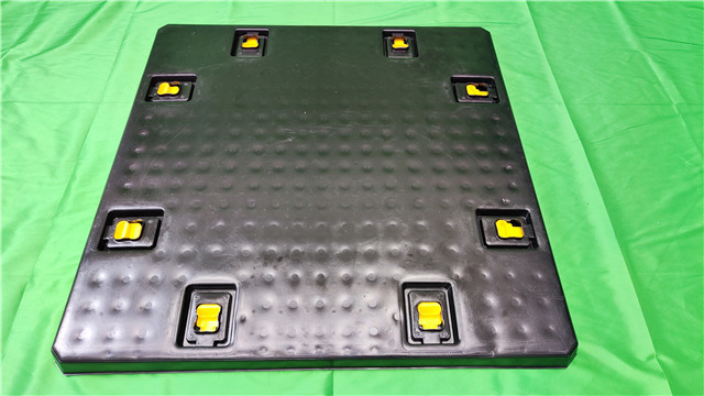

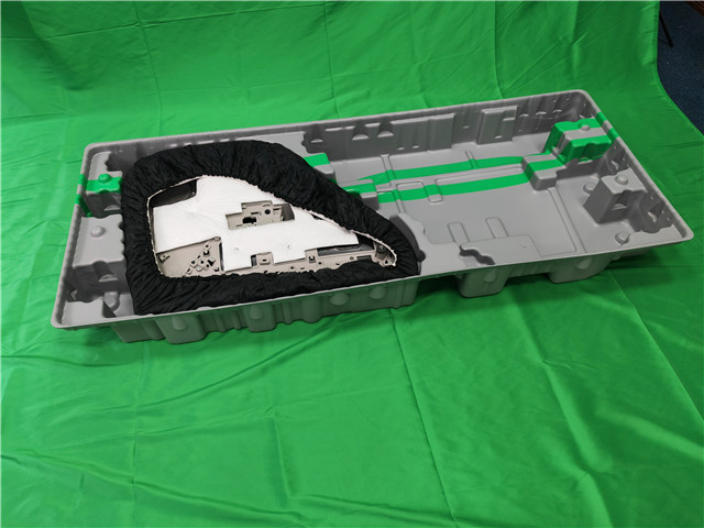

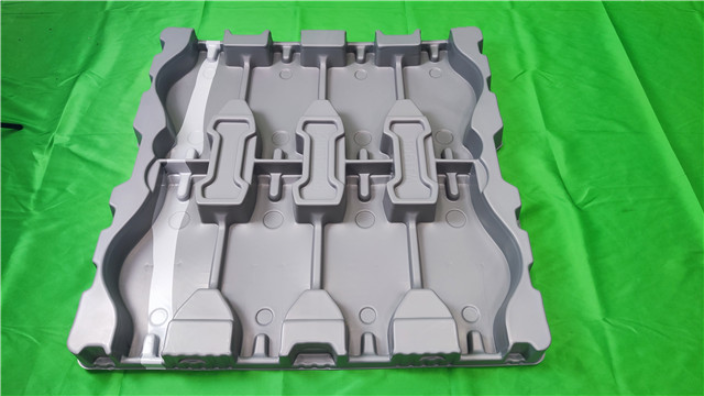

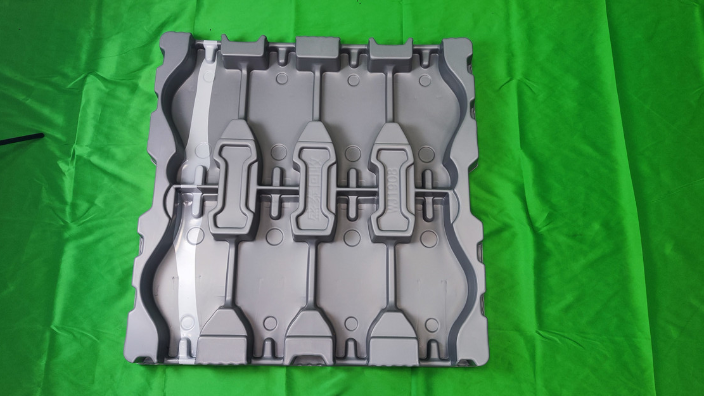

厚片吸塑的应用,厚片吸塑由于其多功能性和具有成本效益的模具而在各种行业中找到了自己的定位。 例如,包装行业严重依赖厚片吸塑来制造泡罩包装、翻盖包装和托盘。 在汽车制造中,门板、仪表板甚至天窗等较大部件都可以使用这种方法生产。 医疗器械制造商采用厚片吸塑来制造手术器械组件和医疗器械托盘。 此外,零售行业还使用厚片吸塑技术来展示销售点和产品展台。 这种方法的适应性和易用性使其成为需要快速周转或满足定制要求的行业的有吸引力的选择。

单层厚片吸塑的挑战与解决方案:A. 织带及其预防方法,织带是指成型部件中不需要的皱纹。 这个问题常常是由于模具设计不当而产生的。 解决这个问题可能需要重新设计模具以消除底切或增加拔模角度。B. 管理材料变薄,当塑料拉伸过度时,就会发生变薄,导致区域厚度减小。 正确的模具设计和较佳的工艺参数(包括受控的加热和拉伸速率)可以帮助管理材料变薄。C. 克服较终产品的不一致,确保均匀的加热曲线和细致的模具设计是克服较终产品不一致的关键。单层厚片吸塑能够确保包装中的产品安全性。

厚板吸塑的厚度,薄片吸塑产品厚度10-100丝,而厚片吸塑,产品厚度1-10mm其至更厚。具有较好的透明性和磨耗性。大部分吸塑制品耐热性差,热膨胀大,易燃烧。大部分吸塑制品耐热性差,热膨胀大,易燃烧。容易老化。耐冲性好,导热性低。多数吸塑制品耐低温性差,低温下变脆。绝缘性好,导热性低。尺寸稳定性差,容易变形。一般成型性,着色性好,加工成本低。某些吸塑制品易溶于溶剂。凹模生产时要注意:(1)边缘厚度的均匀性;(2)比较薄的角隅部位要小心注意不要穿孔。厚板吸塑主要包括医疗行业设备外壳、广告灯箱、大型种植托盘、智能机器人外壳、玩具汽车车身外壳。上海大型单层厚片吸塑品牌

单层厚片吸塑工艺可以通过调整模具和材料配方,实现不同硬度和颜色的产品制作。山东单层厚片吸塑工艺

材料特性和行为:A. 热成型温度范围,每种类型的热塑性塑料都有特定的成型温度范围。 例如,聚苯乙烯通常在 150 至 190 摄氏度之间的温度下形成。 了解这些范围至关重要,因为过热可能导致材料变薄和产品变弱,而加热不足可能导致成型不完全。B. 成型过程中材料的应力和应变,当塑料在模具上拉伸时,它会受到各种力的作用,这些力可能会给材料带来应力和应变。 工程师和技术人员在设计厚片吸塑工艺时必须考虑这些因素,确保塑料被加热到可以充分拉伸的程度,而不会在特定区域撕裂或变薄太多。C. 加热速率和冷却速率的影响,塑料的加热和冷却速率至关重要。 快速加热可能会导致材料软化不均匀,而缓慢加热则会导致生产效率低下。 同样,必须控制冷却速率,以避免将残余应力引入较终零件,随着时间的推移,残余应力可能导致翘曲或变形。山东单层厚片吸塑工艺

- 湖北透明单层厚片吸塑批发 2024-10-30

- 吉林PE单层厚片吸塑 2024-10-30

- 安徽单层厚片吸塑厂家 2024-10-30

- 湖南厚板单层厚片吸塑批发 2024-10-29

- 福建PVC单层厚片吸塑厂家 2024-10-29

- 湖南透明单层厚片吸塑定制 2024-10-29

- 上海单层厚片吸塑品牌 2024-10-28

- 湖北PS单层厚片吸塑现货 2024-10-28