- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- PE,LDPE,PVC,POF,PET,OPP,PP

精度和准确度,厚片吸塑可以制造形状复杂且细节丰富的零件。 这一过程在航空航天工业中至关重要,因为该工业中的组件通常需要与其他零件精确配合,从而实现简化的组装和可靠的性能。轻便耐用,热成型部件的轻质且耐用是另一个显着优势。 塑料的选择和厚度可以根据应用进行定制,从而在不影响强度的情况下减轻重量——这是每一盎司都很重要的航空航天领域的关键考虑因素。材料多样性,从阻燃 ABS 到强度高聚碳酸酯,多种材料均可厚片吸塑。 这些材料可以根据航空航天部件在耐温性、抗冲击性、紫外线稳定性等方面的具体要求进行选择。成本效益,与注塑成型或机械加工不同,厚片吸塑不需要昂贵的工具,并且更具成本效益,特别是对于中小型生产运行。 这使其成为为特定飞机型号生产定制零件或组件的可行选择。厚板吸塑适用于制造大型塑料部件,如家具、建筑装饰和汽车内饰件。湖南机器外壳厚板吸塑价格

简介,制造和产品设计的世界充满了令人着迷的流程和技术,每种流程和技术都有其独特的方式来创造我们日常生活中的物品。 这些有趣的技术之一是厚片吸塑,这是一种普遍应用于各个行业的塑料成型工艺。 当我们深入研究这个主题的主要时,我们的目标是揭开厚片吸塑的神秘面纱,让想要进入该领域的初学者更容易理解。 本指南的目的是带您了解厚片吸塑的基础知识,说明过程、涉及的材料、其应用、优势、潜在的挑战以及一些供进一步学习的资源。广西复合材料厚板吸塑厚板吸塑的精密电子、医疗装备、化妆品行业的产品设计及制造。

展望未来:航空航天制造中厚片吸塑的未来,随着材料科学和数字技术的进步,厚片吸塑在航空航天制造领域的前景广阔。 新型高性能塑料的推出将扩大厚片吸塑的应用范围,从而能够生产更复杂、更强度高的部件。人工智能、物联网和机器人等工业4.0技术将进一步提高厚片吸塑的精度和效率,实现更加灵活和响应迅速的生产、实时监控和预测性维护。驾驭监管环境,航空航天业的制造商在严格监管的环境中运营。 安全至关重要,任何组件——无论是结构、功能还是美观——都必须满足严格的安全和质量标准。

厚片吸塑在医疗器械制造中的优势,厚片吸塑在医疗器械制造中占据重要地位有几个原因。成本效益,与注塑等传统制造工艺相比,厚片吸塑需要相对便宜的工具和机械。 在制造过程中更改设计或原型也更便宜。 这种经济性使得厚片吸塑成为医疗器械制造的一个有吸引力的选择,特别是对于定制或小批量生产。设计灵活性,厚片吸塑可适应各种设计和复杂性。 它可以创建复杂的细节、底切和清晰的定义,这对其他方法来说是具有挑战性的。 这在医疗行业至关重要,因为该行业的设备通常需要特定的定制形状和尺寸。厚片吸塑商品既可以替代注塑模具加工,节约高昂的塑料模具成本费。

展望未来,这种方法为医疗器械行业的发展带来了巨大的希望,预示着质量、效率和创新的新时代。航空航天制造中的厚片吸塑,与医疗领域非常相似,航空航天业也严重依赖精确、高质量和高效的制造方法来确保安全、性能和耐用性。 厚片吸塑以其固有的优点和能力,在航空航天制造中得到了普遍的应用。是什么使厚片吸塑适合航空航天制造?航空航天业对其部件的质量和精度要求一定较好。 该领域使用的任何制造工艺都必须能够满足材料特性、精度、一致性和成本效益方面的严格标准。 厚片吸塑满足了所有这些要求。绿色、高效、智能,厚板吸塑引导现代制造业新潮流。汽车配件厚板吸塑市场价

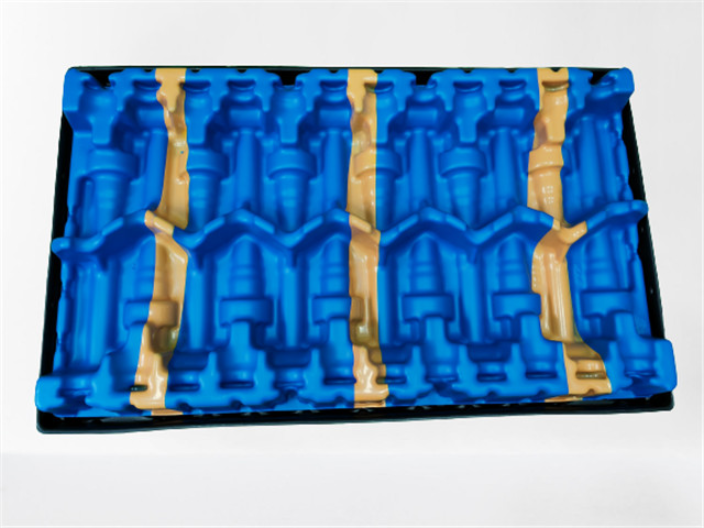

厚板吸塑用途分类:运动教学器材产品外壳吸塑、美容活动器材使用外壳吸塑、医疗服务器械公司外壳吸塑。湖南机器外壳厚板吸塑价格

厚片吸塑工艺,了解厚片吸塑过程对于任何涉足该领域的人来说都至关重要。 该过程可分为四个主要阶段:加热:该过程从加热塑料片开始。 将其放入烤箱或使用红外线加热器,直到达到软化温度,使其变得柔韧。 加热要均匀,以保证整张板材均匀软化。成型:一旦塑料片变软且柔韧,就会将其放在模具上。 模具可以是任何形状,具体取决于所需的较终产品。抽真空:这是实际“厚片吸塑”发生的地方。 使用真空泵将加热的塑料板和模具之间的空气抽空。 这迫使塑料片材与模具紧密贴合,呈现其形状和细节。冷却和切割:塑料片材厚片吸塑后,将其冷却,使其硬化并保持模具的形状。 冷却后,多余的塑料材料被修剪掉,较终产品就准备好了。湖南机器外壳厚板吸塑价格

- 无锡厚板吸塑工厂 2024-11-01

- 浙江PC厚板吸塑批发价 2024-11-01

- 江苏HIPS厚板吸塑 2024-11-01

- 江西HIPS厚板吸塑厂 2024-11-01

- 湖南双层厚板吸塑 2024-10-31

- 复合材料厚板吸塑生产厂家 2024-10-31

- 湖北厚板吸塑来图定制 2024-10-31

- PVC厚板吸塑厂家批发 2024-10-31