- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- PE,LDPE,PVC,POF,PET,OPP,PP

什么是厚片吸塑?对于这个问题我们之前也做了简单的介绍,但是发现还有很客户是不明白的。正好这里也借助这个机会为大家来讲解下。希望可以为相关人士带来好的帮助。在看到厚片吸塑这个词的时候相信大部分的人还不了解它是什么东西。不过大家也不用着急。这里在这里为你讲述以后就会明白的。其实厚片吸塑又称厚板吸塑,是指使用材料厚度超过2mm,在使用的是它是不能在全自动工具上吸塑成型,采用厚片吸塑专门使用的半自动吸塑成型机进行加工和生产。这样解释的话相信大家就会明白的。厚吸塑制品一般具有面积大、高度大、材质厚的特点。湖北PC厚板吸塑模具

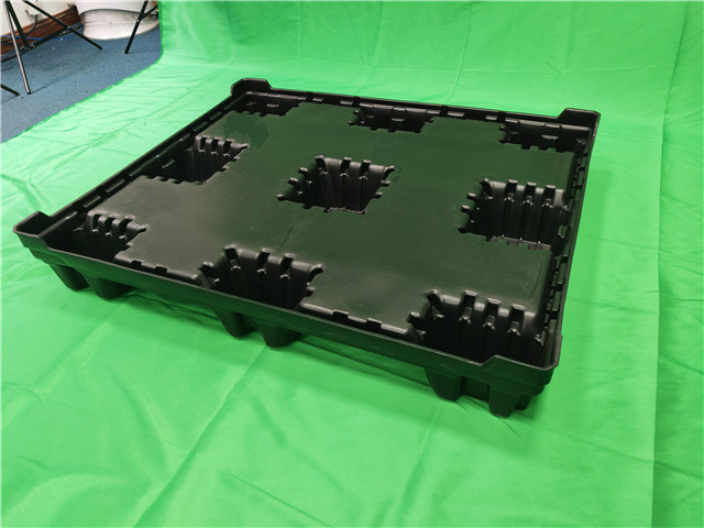

下面小编分享一下厚片吸塑形成的工艺。厚片吸塑一般采用2mm~10mm厚度的ABS、HIPS等板材或者片材,通过真空负压,把加热软化好的板材或者是片材吸附于模具表面,使其与模具基本吻合,塑出形状。然后通过裁板机、刀模、冲压、铣边、镂洗、打磨等加工工序或者是各种样式的修边机,把多余的压边去除,形成想要的造型。影响厚片吸塑价格的因素:1,机器设备:吸朔机器设备的优劣和吸朔成形的Z大规模,对成本费危害也是非常大,理论上是越大的机器设备生产成本越低,例如一个大中型吸朔机器设备可以与此同时生产制造四个商品,而机器设备只有一次生产制造2个商品,工作效能上就差了一半。2,耗能:厚片吸塑主要是根据热处理的,耗电量能相对性别的行业比较大,因此价钱也便会高。江西托盘厚板吸塑定制厚片吸塑可以替代传统式的手工制做,具备生产工艺流程优良,速度更快,质量可靠等优势。

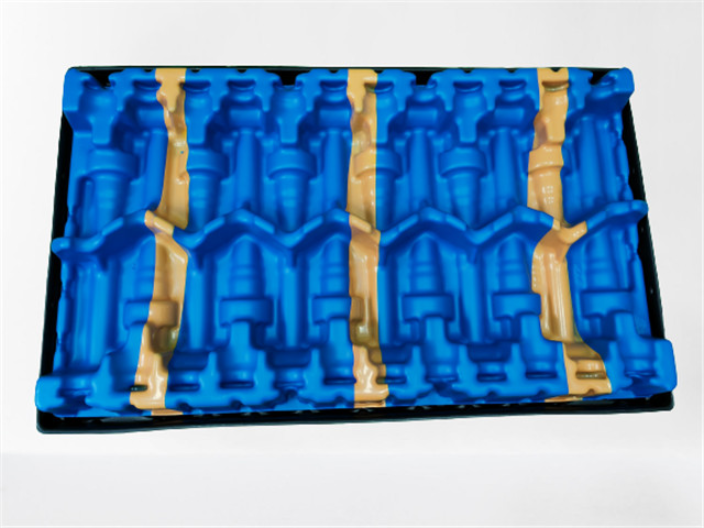

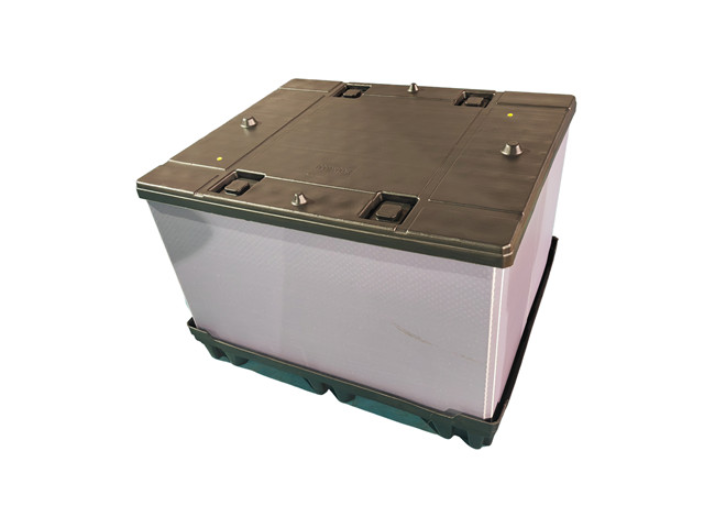

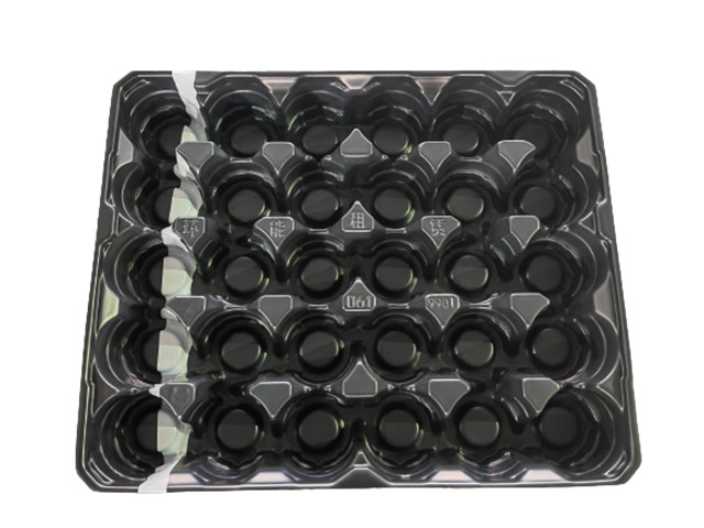

厚板吸塑分类及用途:1.厚板吸塑的材料,厚板吸塑的材料主要有ABS、亚克力(又叫PMMA或有机玻璃)、PETG、PVC、PC、PP、HIPS等等多种材料2.厚板吸塑的用途,厚板吸塑可用于背投电视机后盖、展示架、行李箱、大型种植托盘、灯箱广告、医疗装备外壳、纺织机械、汽车附件(保险杠、仪表盘、门板等)、精密电子、医疗装备、化妆品等行业。3.厚板吸塑产品,厚片吸塑成型产品主要有冰箱内胆吸塑、PS吸塑、ABS吸塑、厚板吸塑、厚壁吸塑、PMMA(亚克力)吸塑等,普遍应用于医疗设备、食品设备、仪器外壳、电器外壳、汽车车身护套、宠物盘、广告灯箱、灯饰、冰箱行业、空调行业及家电配件。

关于厚板吸塑,你确定这些知识你都知道?厚板吸塑,是指所用的原材料厚度超过2mm,无法在全自动机器上吸塑成型,必须采用厚板材专门使用的半自动吸塑成型机加工生产的技术。厚片吸塑是一种常见的吸塑加工工艺,它通过加热和软化吸塑板,将塑料泡沫板吸附在模具上,然后冷却和固化,较终形成各种形状的成品。厚板吸塑大致流程,人工上料---压料框下降压料(主动)--加热炉主动复位加热(主动)---防垂(主动/可选择封闭)----加热炉后退(主动)-----吹泡(主动/可选择封闭)----下模台模具上升(主动)-----真空成型(主动)-----冷却(主动)-----反吹气脱模(主动)-----下模台模具下降(主动)-----压料框上升(主动)-----人工取料厚板吸塑的一般流程:塑片--裁切--片材固定--加热--成型--脱模--去边--成品。

厚片吸塑它的主要材料有各种颜色的ABS、亚克力、PETG、PVC、PC、PP、PE、PS以及多种改性塑料的光板如光板、透明板等。以后大家在买的时候也都是可以按照自己的实际需求去选择适合自己的材料的。正好我司是专业生产吸塑厚板和大型吸塑成型产品的企业。这里也都是为客户们提供ABS板材、PS板材、PP板材,生产加工各类吸塑成品,而且他们的产品也都是应用于各类电子工业、医疗、健身、汽配、家电等内外包装及容器。厚板吸塑常见问题及解决方案:01厚度不均匀,是因为模具设计不合理或者加工过程中出现问题导致的。我们可以通过调整模具设计或者提高加工精度来解决问题。02织带,是由于加热片材在模具上拉伸得太快或不均匀而导致的,可以在模具的较高部分之间形成薄的网状结构。这种不均匀的拉伸可能是由于塑料片材的加热不均匀或模具设计不当造成的。解决这个问题,可以通过采用先进的加热系统来实现加热过程的精确控制,例如采用仿真软件进行模具设计。在安全环保性上也是不遑多让,食品级厚板吸塑产品越随处都是。安徽PVC厚板吸塑

厚板吸塑的精密电子、医疗装备、化妆品行业的产品设计及制造。湖北PC厚板吸塑模具

厚板吸塑挑战:模具的耐久性,模具的耐用性可能是一个问题,特别是对于大批量生产。 随着时间的推移,模具会磨损,导致较终产品出现缺陷。解决方案,对于大批量生产,建议使用耐用的模具材料,例如铝或钢,尽管初始成本较高。 还需要定期检查和维护模具,以确保其使用寿命和成品质量的稳定。厚板吸塑挑战:环境影响,厚片吸塑工艺对环境的影响,包括能源使用、塑料废物和不可回收塑料的使用,可能值得关注。解决方案,制造商可以通过优化能源使用、减少浪费、回收边角料和废料以及尽可能选择可回收塑料来努力实现更可持续的做法。 此外,采用可生物降解和环保塑料也有助于减少环境足迹。湖北PC厚板吸塑模具

- 湖北厚板吸塑来图定制 2024-10-31

- PVC厚板吸塑厂家批发 2024-10-31

- 江西HIPS厚板吸塑价格 2024-10-31

- 湖北双层厚板吸塑供应 2024-10-31

- 上海单层厚板吸塑直销 2024-10-31

- 江苏汽车配件厚板吸塑批发 2024-10-31

- 江苏PET厚板吸塑定制 2024-10-31

- 安徽HIPS厚板吸塑生产 2024-10-31