- 品牌

- HumiSeal,4A,东京测器

- 型号

- 齐全

高电阻率、高热导率和低介电常数是电子封装用基片材料的很基本要求。封装用基片还应与硅片具有良好的热匹配、易成型、高表面平整度、易金属化、易加工、低成本等特点和一定的力学性能。陶瓷由于具有绝缘性能好、化学性质稳定、热导率高、高频特性好等优点,成为很常用的基片材料。常用的陶瓷基片材料有氧化铍、氧化铝、氮化铝等,其中氧化铝陶瓷基板的热导率低,热膨胀系数和硅不太匹配;氧化铍虽然有优良的性能,但其粉末有剧毒;而氮化铝陶瓷具有高热导率、好的抗热冲击性、高温下依然拥有良好的力学性能,被认为是很理想的基板材料。氮化铝陶瓷拥有高硬度和高温强度性能,可用作切割工具、砂轮和拉丝模以及制造工具材料、金属陶瓷材料的原料。还具有优良的耐磨损性能,可用作耐磨损零件,但由于造价高,只能用于磨损严重的部位。将某些易氧化的金属或非金属表面包覆AlN涂层,可以提高其抗氧化、耐磨的性能;也可以用作防腐蚀涂层,如腐蚀性物质的处理器和容器的衬里等。氮化铝的价格高居不下,每公斤上千元的价格也在一定程度上限制了它的应用。宁波多孔氧化铝销售公司

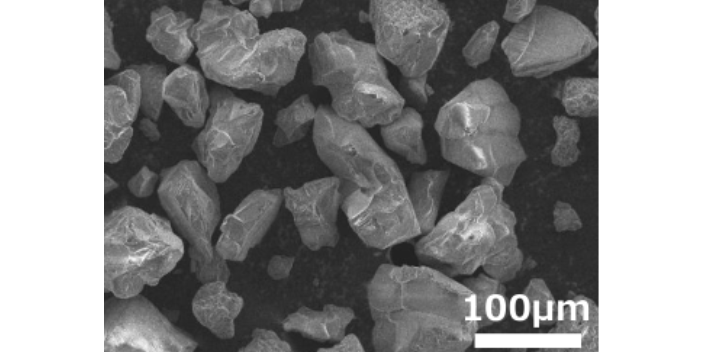

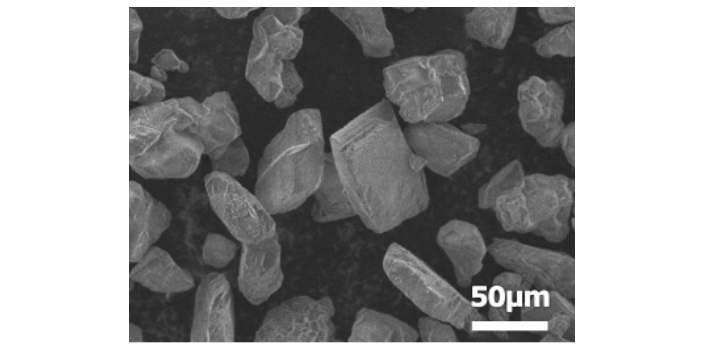

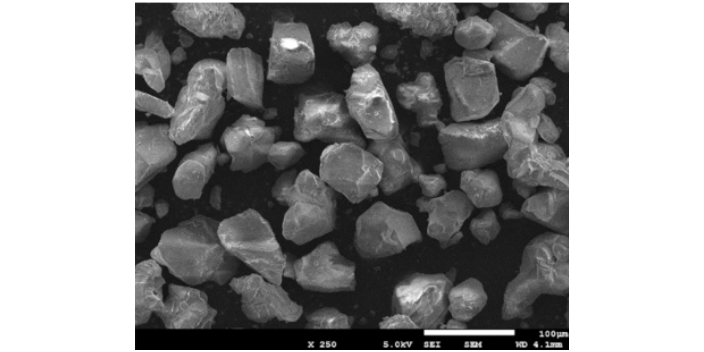

氮化铝粉体的制备工艺主要有直接氮化法和碳热还原法,此外还有自蔓延合成法、高能球磨法、原位自反应合成法、等离子化学合成法及化学气相沉淀法等。直接氮化法:直接氮化法就是在高温的氮气气氛中,铝粉直接与氮气化合生成氮化铝粉体,其化学反应式为2Al(s)+N2(g)→2AlN(s),反应温度在800℃-1200℃。其优点是工艺简单,成本较低,适合工业大规模生产。其缺点是铝粉表面有氮化物产生,导致氮气不能渗透,转化率低;反应速度快,反应过程难以控制;反应释放出的热量会导致粉体产生自烧结而形成团聚,从而使得粉体颗粒粗化,后期需要球磨粉碎,会掺入杂质。湖州导热氮化铝粉体商家直接氮化法:直接氮化法就是在高温的氮气气氛中,铝粉直接与氮气化合生成氮化铝粉体。

AlN陶瓷基片的烧结工艺:烧结助剂及其添加方式,烧结助剂主要有两方面的作用:一方面形成低熔点物相,实现液相烧结,降低烧结温度,促进坯体致密化;另一方面,高热导率是AlN基板的重要性能,而实际AlN基板中由于存在氧杂质等各种缺陷,热导率低于其理论值,加入烧结助剂可以与氧反应,使晶格完整化,进而提高热导率。常用的烧结助剂主要是以碱土金属和稀土元素的化合物为主,单元烧结助剂烧结能力往往很有限,通常要配合1800℃以上烧结温度、较长烧结时间及较多含量的烧结助剂等条件。烧结过程中如果只采用一种烧结助剂,所需要的烧结温度难以降低,生产成本较高。二元或多元烧结助剂各成分间相互促进,往往会得到更加明显的烧结效果。目前,助烧剂引入的方式一般有2种,一种是直接添加,另一种是以可溶性硝酸盐形式制成前驱体原位生成烧结助剂。后者所生成的烧结助剂组元分布更为均匀,颗粒更为细小,比表面能更大。

氮化铝基板材料热膨胀系数(4.6×10-6/K)与SiC芯片热膨胀系数(4.5×10-6/K)相近,导热率系数大(170-230W/m▪K),绝缘性能优异,可以适应SiC的应用要求,是搭载SiC半导体的理想基板材料。以往,氮化铝基板主要通过如下工艺制备:在氮化铝粉末中混合煅烧助剂、粘合剂、增塑剂、分散介质、脱模机等添加剂,通过挤出成型在空气中或氮等非氧化性气氛中加热到350-700℃而将粘合剂去除后(脱脂),在1800-1900℃的氮等非氧化性气氛中保持0.5-10小时的(煅烧)。该法制备氮化铝基板的缺陷:通过上述工艺制备出来的氮化铝基板材料,其击穿电压在室温下显示为30-40kV/mm左右的高绝缘性,但在400℃的高温下则降低到10kV/mm左右。在高温下具备优异绝缘特性的氮化铝基板的制备方法。通过该法可制备出耐高温氮化铝基板材料具有如下特点:氮化铝晶粒平均大小为2-5μm;热导率为170W/m▪K以上;不含枝状晶界相;在400℃下的击穿电压为30kV/mm以上。氮化铝具有不受铝液和其它熔融金属及砷化镓侵蚀的特性,特别是对熔融铝液具有极好的耐侵蚀性。

流延法制备氮化铝陶瓷基板的性质与氮化铝粉料的质量、流延参数、排胶制度和烧结制度等工艺关系密切。据中国粉体网编辑的学习了解,粗的氮化铝粉料易于成型,但不宜形成高质量的基片,细氮化铝粉料只有在严格控制流延参数的情况下方能成型,但成型的流延带质量较好。排胶温度和速度也需严格控制,温度高和速度快将引起流延带的严重开裂。烧成制度非常关键,它将决定基片的很终性能。在生产过程中,通常对流延后的产品质量要求十分严格,因此必须要注意以下几个关键点:刮刀的表面粗糙度、浆料槽液面高度、浆料的均匀性、流延厚度、制定并执行很佳的干燥工艺等。氮化铝材料有陶瓷型和薄膜型两种。湖州导热氮化铝粉体商家

氮化铝陶瓷基板作为一种新型陶瓷基板。宁波多孔氧化铝销售公司

目前AlN基片较常用的烧结工艺一般有5种,即热压烧结、无压烧结、放电等离子烧结(SPS)、微波烧结和自蔓延烧结。热压烧结是在加热粉体的同时进行加压,利用通电产生的焦耳热和加压造成的塑性变形来促进烧结过程的进行。相对于无压烧结来说,热压烧结的烧结温度要低得多,而且烧结体致密,气孔率低,但其加热、冷却所需时间较长,且只能制备形状不太复杂的样品。热压烧结是目前制备高热导率致密化AlN陶瓷的主要工艺。由于AlN具有很强的共价性,故其在常压烧结时需要的烧结温度很高。在常压烧结条件下,添加了Y2O3的AlN粉能产生液相烧结的温度为1600℃以上,且烧结温度要受AlN粒度、添加剂种类及添加剂的含量等因素的影响。常压烧结的烧结温度一般为1600~2000℃,保温时间为2h。宁波多孔氧化铝销售公司

- 杭州片状氧化铝销售公司 2024-05-24

- 广州多孔氮化铝供应商 2024-05-24

- 东莞纳米氧化铝厂家 2024-05-15

- 深圳绝缘氮化硼 2024-05-15

- 深圳纳米氧化铝生产商 2024-05-15

- 深圳微米氮化铝生产商 2024-05-15

- 广州纳米氧化铝厂家直销 2024-05-07

- 广州导热氮化硼 2024-05-07

- 成都耐温氮化铝粉体销售公司 2023-11-12

- 舟山耐温氮化铝多少钱 2023-11-12

- 湖州高导热氮化铝粉体厂家直销 2023-11-12

- 苏州耐温氮化硼 2023-11-12