单个样本报告时间 3 分钟 / 每张,是系统高效性的直接体现,能够快速反馈检测结果,满足实时质量管控需求。从样本进入系统到生成完整检测报告,整个过程主要需 3 分钟,包括玻片自动装载、样本定位、扫描、图像分析、参数计算、报告生成等多个环节。这一高效的报告生成速度,让用户能够在短时间内获取检测结果,及时做出决策。在生产场景中,若检测发现纤维参数异常,生产人员可在 3 分钟内得知结果,迅速调整生产工艺,避免不合格产品持续产出;在检测机构,快速的报告生成速度可缩短客户的等待时间,提升服务效率。同时,3 分钟的报告时间是基于全自动化流程实现的,无需人工干预,确保了每一份报告的生成效率与一致性。设备运行日志可导出为 Excel 格式便于数据统计分析;天津带AI算法纤维横截面智能报告系统

奥林巴斯 20 倍物镜的配置,为系统提供了 200 倍的放大效果,是保障检测精度的关键作用硬件基础。物镜作为显微扫描的关键作用部件,其质量直接影响图像的清晰度与放大效果。奥林巴斯作为专业光学设备品牌,其 20 倍物镜具备优异的光学性能,能够有效减少像差,确保在 200 倍放大倍数下,纤维横截面的边缘、纹理等细节依然清晰可辨。这种放大效果能够满足大部分增强材料纤维的检测需求,例如在测量纤维直径时,即使纤维直径主要数微米,通过 200 倍放大后,也能在图像中清晰呈现,便于算法 准确计算横截面面积、周长等参数。同时,物镜的稳定性较好,长期使用后仍能保持较高的光学性能,减少因设备损耗导致的检测精度下降。山东工业用纤维横截面智能报告系统哪里有能通过图像对比直观展示纤维质量变化趋势;

自动化流程中的自动装载玻片机制,通过机械结构与控制程序的协同,实现玻片的 准确抓取与定位。系统的玻片装载装置采用分层设计,每一层对应一个玻片盒,每个玻片盒可容纳 30 张玻片。装置配备了机械抓手,由伺服电机驱动,具备 准确的位置控制能力。当系统开始检测任务时,控制程序会根据预设的检测顺序,指令机械抓手移动到对应的玻片盒位置,识别玻片的位置后,轻柔抓取玻片,避免损坏玻片或样本。抓取完成后,机械抓手将玻片移动到扫描平台的指定位置,通过定位传感器确认玻片位置是否 准确,若存在偏差,自动调整位置,确保玻片与扫描镜头的相对位置符合检测要求。整个自动装载过程无需人工干预,且定位精度高,避免了人工装载时可能出现的位置偏差,提升了检测流程的稳定性与效率。

独有样本制作技术通过标准化流程,确保纤维横截面样本的质量,为检测提供可靠的样本基础。样本制作是纤维横截面检测的前提,若样本制作不规范,如横截面不平整、纤维断裂、存在杂质等,会直接影响检测结果的 准确性。该样本制作技术包含多个关键环节:首先,采用科学的切割工具,以 准确的切割角度与力度切割纤维束,确保横截面平整,无纤维撕裂现象;然后,通过特殊的固定方式,将切割后的纤维束固定在载玻片上,避免样本在扫描过程中移动,采用透明的覆盖材料封装样本,防止样本受污染,同时确保光线能够穿透,不影响扫描图像质量。整个制作过程有严格的操作规范与质量标准,操作人员经过培训后,可制作出一致性高、质量稳定的样本,减少因样本问题导致的检测误差。智能对焦算法能快速锁定纤维横截面清晰成像;

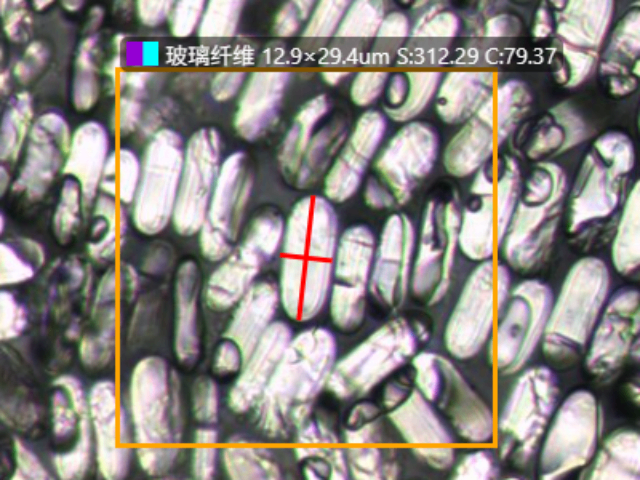

完整纤维丝检测的判断标准,是系统 准确区分纤维完整性的关键作用依据,确保检测结果的客观性。系统通过多维度参数判断纤维是否完整:首先,查看纤维横截面的轮廓是否连续,若轮廓存在明显断裂、缺口,且缺口尺寸超过预设阈值(如纤维直径的 10%),则判定为非完整纤维;其次,分析纤维的长宽比是否在正常范围内,若长宽比过大或过小,超出同类纤维的标准范围,可能存在纤维变形,需进一步判断是否为完整纤维;然后,检查纤维横截面的面积是否均匀,若同一根纤维的不同部位面积差异过大,可能存在纤维粗细不均,需结合生产工艺判断是否为完整纤维;,参考整束纤维的参数分布,若某根纤维的参数与整束纤维的平均参数偏差过大,且超出合理波动范围,也会被标记为可疑纤维,需人工进一步确认。这些判断标准通过大量实验数据验证,确保 准确性与适用性。检测报告可添加检测人员签名栏满足合规审核要求;广东通量大纤维横截面智能报告系统哪个好

检测数据可追溯的功能为质量问题排查提供了极大便利!天津带AI算法纤维横截面智能报告系统

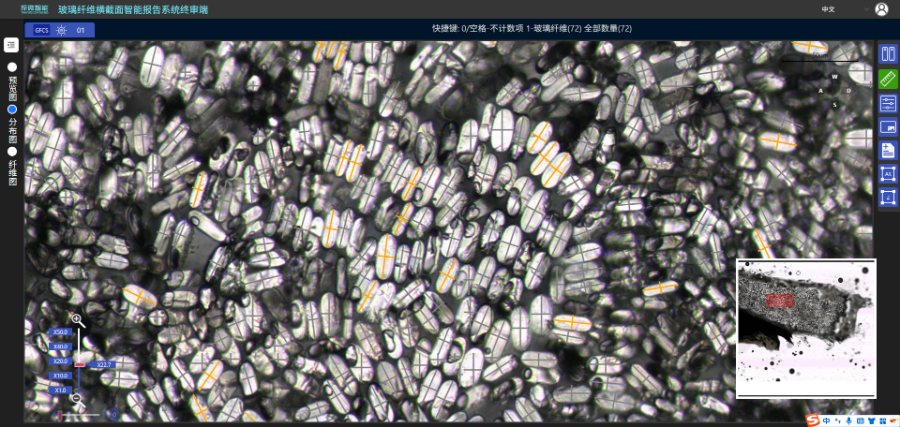

横截面周长测量采用轮廓跟踪算法,结合高分辨率图像,确保测量结果的 准确性。测量过程分为三个步骤:首先,系统通过边缘检测算法找到纤维横截面的轮廓边缘,确定边缘像素的坐标;然后,采用轮廓跟踪算法沿着边缘像素移动,记录每一个边缘像素的坐标,计算相邻像素之间的距离(根据分辨率换算实际距离);,将所有相邻像素之间的距离相加,得到纤维横截面的周长。为提升测量精度,系统采用亚像素级边缘检测技术,能够识别像素之间的细微边缘,避免因像素级边缘检测导致的周长测量误差。同时,对于边缘存在微小凸起或凹陷的纤维,算法会自动判断这些细节是否属于正常形态,若属于正常范围,则计入周长;若属于异常缺陷,则单独记录缺陷尺寸,不影响整体周长测量。通过这些技术手段,系统能够 准确测量不同形态纤维的横截面周长。天津带AI算法纤维横截面智能报告系统

横截面面积计算的 准确性保障,依赖于高分辨率图像与 准确的计算方法。系统采用像素计数法结合分辨率换算...

【详情】产品净重 400±2Kg 的设计,兼顾了系统的稳定性与安装便捷性。系统的重量主要来自于内部的精密机械...

【详情】图像变形误差小于 1Pixel/μm,保障了扫描图像的真实性与可靠性,为后续分析提供 准确的图像基础...

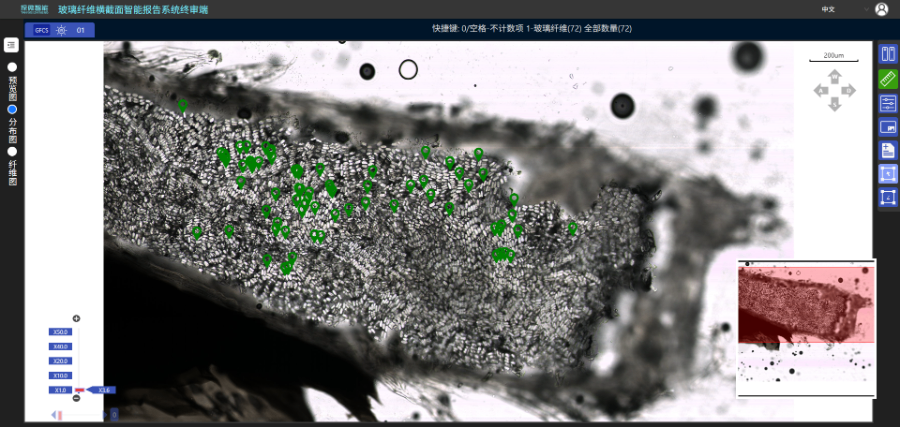

【详情】在线体验中可浏览纤维束横截面扫描过程,让用户直观感受系统的扫描效果与图像质量。在在线平台上,用户可查...

【详情】智能显微机器人的运动精度设计,是保障系统扫描质量的关键机械基础。机器人的运动精度直接影响扫描过程中镜...

【详情】完整纤维丝检测的判断标准,是系统 准确区分纤维完整性的关键作用依据,确保检测结果的客观性。系统通过多...

【详情】不低于 0.75cm²/min 的扫描速度,确保系统在保证检测精度的同时,具备较高的检测效率。扫描速...

【详情】定制横截面对焦算法通过多维度优化,解决了纤维横截面扫描中的对焦难题。纤维横截面微小且透明,传统对焦算...

【详情】产品净重 400±2Kg 的设计,兼顾了系统的稳定性与安装便捷性。系统的重量主要来自于内部的精密机械...

【详情】3 分钟完成单次检测的高效性能,让系统在快节奏的生产与检测场景中具备明显优势。传统纤维横截面检测多依...

【详情】横截面周长测量采用轮廓跟踪算法,结合高分辨率图像,确保测量结果的 准确性。测量过程分为三个步骤:首先...

【详情】在线体验中可浏览纤维束横截面扫描过程,让用户直观感受系统的扫描效果与图像质量。在在线平台上,用户可查...

【详情】