- 品牌

- 华锐

- 型号

- 齐全

- 类型

- 模具修补机

- 用途

- 塑料成型设备

- 加工定制

- 是

- 作用对象

- 塑料

科学的维护与保养是延长塑料瓶盖模具使用寿命、保障生产质量的关键。日常生产中,需定期清洁模具表面与型腔,去除残留的塑料碎屑与油污,防止杂质影响瓶盖成型质量;每次生产结束后,需对模具的导柱、导套、顶出机构等运动部件涂抹润滑油,减少机械磨损,确保开合模顺畅。定期检查模具的型腔、型芯是否存在磨损或裂纹,若发现问题需及时修复或更换,避免缺陷扩大;对于长期停用的模具,需进行防锈处理,涂抹防锈油后妥善存放,防止模具生锈。此外,需建立模具维护档案,记录每次维护的时间、内容与模具运行状态,便于后续跟踪与管理,确保模具始终处于良好工作状态。我们的瓶盖模具经过严格测试,确保产品的安全性和可靠性。江西38口瓶盖模具价格

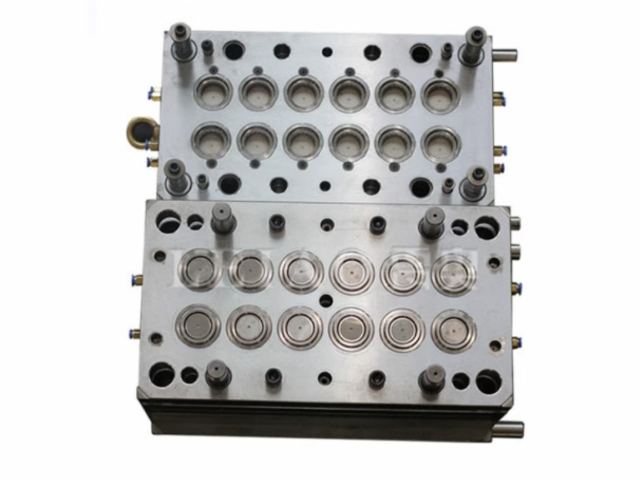

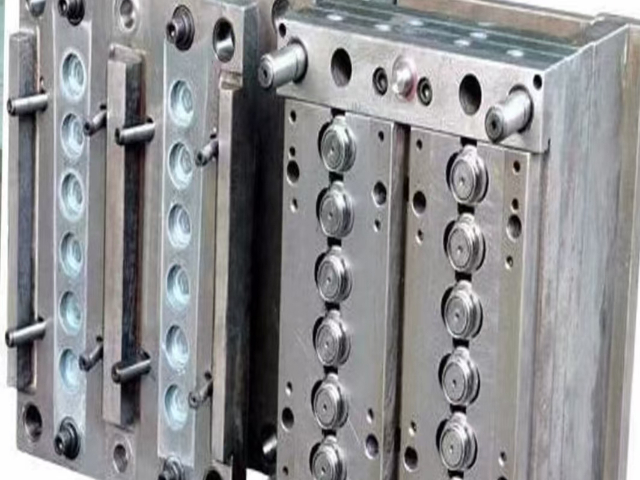

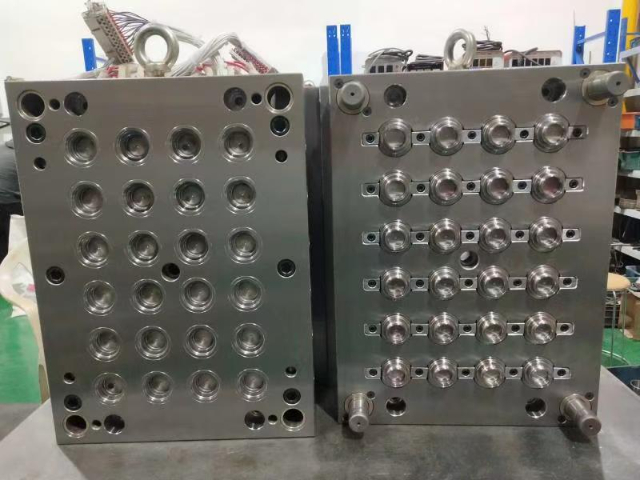

塑料瓶盖模具是用于批量生产塑料瓶盖的成型工具,通过注塑、压塑或吹塑等工艺,将塑料原料转化为符合设计要求的瓶盖产品。其中心作用在于确保瓶盖的尺寸精度、密封性能及外观质量,同时实现高效、低成本的大规模生产。模具结构通常包括型腔、型芯、浇注系统、冷却系统及顶出机构等关键部件,其中型腔与型芯的精度直接决定瓶盖的螺纹匹配度、壁厚均匀性等中心指标。随着塑料包装行业的快速发展,瓶盖模具已从单一功能向多功能、智能化方向演进,例如集成防盗环、防伪标识等特殊结构,满足食品、饮料、医药等不同领域的差异化需求。模具的设计与制造水平已成为衡量一个国家塑料加工技术实力的重要标志之一。浙江瓶盖模具厂家台州市黄岩华锐模塑有限公司的瓶盖模具能够适应高温高压环境。

塑料瓶盖模具的制造过程通常包括数控加工、热处理、表面处理等多个步骤。首先,使用数控机床进行精密加工,以确保模具的尺寸和形状符合设计要求。接着,进行热处理以提高模具的硬度和耐磨性,延长其使用寿命。蕞后,表面处理工艺如抛光和涂层可以提高模具的表面光滑度,减少成型时的摩擦,进一步提升产品质量。整个制造过程需要严格控制,以确保每个环节都达到高标准。塑料瓶盖模具广泛应用于食品、饮料、化妆品、药品等多个行业。随着消费者对包装安全性和便利性的要求不断提高,瓶盖的设计也在不断创新。例如,防伪瓶盖、儿童安全瓶盖和易开启瓶盖等新型产品层出不穷,这些都对模具的设计和制造提出了更高的要求。通过不断改进模具技术,制造商能够满足市场需求,提升产品竞争力。

随着环保意识的增强,塑料瓶盖模具的市场趋势也在不断变化。越来越多的企业开始关注可降解材料的应用,以减少塑料对环境的影响。此外,智能制造和自动化技术的引入,使得模具的生产效率和精度得到了明显提升。3D打印技术的应用也为模具设计和制造提供了新的可能性,能够快速制作出复杂的模具原型,缩短产品开发周期。同时,市场对个性化和定制化产品的需求不断增加,促使模具制造商在设计上更加灵活,以满足不同客户的需求。未来,塑料瓶盖模具行业将朝着更加环保、高效和智能化的方向发展。台州市黄岩华锐模塑有限公司的瓶盖模具设计符合人体工程学。

塑料瓶盖模具是用于生产塑料瓶盖的工具,通常由钢材或铝合金等强度高度材料制成。它的设计和制造直接影响到瓶盖的质量、生产效率和成本。随着塑料包装行业的快速发展,瓶盖的需求量不断增加,塑料瓶盖模具的设计和制造技术也在不断进步。高质量的模具不仅能够提高生产效率,还能确保瓶盖的密封性和耐用性,从而满足市场对产品质量的高要求。因此,塑料瓶盖模具在现代包装行业中扮演着至关重要的角色。塑料瓶盖模具的设计流程通常包括需求分析、初步设计、详细设计和验证几个阶段。首先,设计师需要与客户沟通,了解瓶盖的具体要求,包括尺寸、形状、材料和生产数量等。接下来,设计师会进行初步设计,绘制出模具的草图,并进行结构分析。详细设计阶段则涉及到模具的各个部件,包括冷却系统、排气系统和成型腔等的设计。蕞后,通过计算机模拟和实际测试,验证模具的性能和生产效率,以确保其能够满足生产需求。我们的瓶盖模具在生产中实现了智能化管理,提升效率。浙江瓶盖模具厂家

我们的瓶盖模具能够满足客户对质量和效率的双重要求。江西38口瓶盖模具价格

塑料瓶盖模具的制造工艺包括多个步骤,首先是模具的设计和建模,通常使用CAD软件进行三维建模。接下来,选择合适的材料进行切割和加工,常用的加工方法有CNC加工、EDM放电加工等。加工完成后,需要进行热处理,以提高模具的硬度和耐磨性。蕞后,模具的组装和调试是关键步骤,确保各个部件能够精确配合,达到预期的生产效果。整个制造过程需要严格控制每个环节,以确保模具的质量和性能。为了延长塑料瓶盖模具的使用寿命,定期的维护与保养是必不可少的。首先,使用后应及时清洁模具,去除残留的塑料和杂质,以防止堵塞和腐蚀。其次,定期检查模具的各个部件,特别是冷却系统和导向系统,确保其正常运作。此外,定期对模具进行润滑,可以减少摩擦,降低磨损。蕞后,记录模具的使用情况和维护历史,有助于及时发现问题并进行调整。通过科学的维护与保养,可以有效提高模具的使用效率和寿命。江西38口瓶盖模具价格

为保障塑料瓶盖模具的性能与稳定性,需遵循严格的质量检测标准。尺寸精度检测是中心环节,通过三坐标测量仪等精密设备,检测模具型腔、型芯的关键尺寸,误差需控制在 ±0.005mm 以内,同时检查导柱、导套的同轴度、平行度等形位公差,确保符合设计要求;表面质量检测需观察模具表面是否存在划痕、凹陷、裂纹等缺陷,型腔内壁粗糙度需通过粗糙度仪检测,Ra 值需达到设计标准;性能检测则需进行试模试验,连续生产一定数量的瓶盖,检查瓶盖的外观、尺寸、密封性等指标,评估模具的生产稳定性与可靠性;此外,还需对模具材料进行成分分析、硬度检测,确保材料符合设计规定,保障模具的使用寿命与使用安全。台州市黄岩华锐模塑有限公司的...

- 45口瓶盖模具批发厂家 2026-01-18

- 江苏38口瓶盖模具 2026-01-18

- 江苏自锁瓶盖模具厂家 2026-01-18

- 江西油瓶瓶盖模具厂家 2026-01-17

- 河南45口瓶盖模具批发厂家 2026-01-15

- 江西38口瓶盖模具哪家好 2026-01-15

- 上海30口瓶盖模具厂家 2026-01-15

- 广口瓶盖模具生产厂家 2026-01-14

- 山东38口瓶盖模具 2026-01-14

- 浙江32腔瓶盖模具批发厂家 2026-01-14

- 浙江30口瓶盖模具哪家性价比高 2026-01-10

- 福建38口瓶盖模具价格 2026-01-09

- 安徽化妆品瓶盖模具厂家 2026-01-09

- 山东矿泉水瓶盖模具哪家性价比高 2026-01-08

- 浙江油瓶瓶盖模具哪家性价比高 2026-01-08

- 江苏瓶盖模具厂家 2026-01-08

- 江苏自锁瓶盖模具厂家 01-18

- 青海38口瓶盖注塑模具哪家性价比高 01-17

- 浙江自锁管坯模具哪家好 01-17

- 宁夏28口管坯注塑模具生产厂家 01-17

- 黑龙江化妆品瓶盖注塑模具价格 01-17

- 青海瓶盖注塑模具 01-17

- 山西酱油瓶盖注塑模具生产厂家 01-17

- 甘肃30口管坯注塑模具价格 01-17

- 28口瓶盖注塑模具 01-17

- 路桥区饮料管坯模具哪家好 01-17