挑选贴片电感型号需结合具体电路参数进行系统考量,以下是几个关键选型维度:**明确电路功能要求**不同电路对电感的性能需求有所差异。例如在电源滤波电路中,电感需在特定频段具备良好的滤波特性;而在振荡电路中,电感值的精确性与稳定性则直接影响频率精度。因此,首先要根据电感在电路中所承担的功能确定其重要性能指标。**关注工作频率范围**电感的高频特性与其自谐振频率密切相关。在高频应用如通信射频电路中,应选择自谐振频率高于工作频率的电感,以避免性能下降或信号失真。在低频电路中,虽对自谐振频率要求相对宽松,但仍需确保电感在目标频段内有效工作。**评估电流承载能力**电感在电路中需承受一定的电流负荷。选型时应根据实际工作电流,确保电感的额定电流(包括饱和电流与温升电流)留有足够余量。若电流超过电感承载范围,可能导致过热或磁饱和,影响电路正常工作甚至损坏元件。通过以上几个方面的综合分析,可更准确地筛选出适合电路需求的贴片电感型号,为系统稳定运行提供支持。在实际选型过程中,建议参考供应商提供的技术资料,并结合电路仿真或测试进行确认。 贴片电感的模块化设计,便于电路升级与维护。贵州贴片绕线电感

贴片电感的绕线工艺对其品质因数(Q值)具有关键影响,主要体现在绕线松紧、匝数准确性以及绕线质量等方面。绕线的松紧程度直接影响分布电容大小。若绕线松散,线圈间分布电容将增大,在高频条件下容抗降低会明显拉低Q值。而紧密、均匀的绕线可以有效减小分布电容,有助于电感在高频应用中维持较高的Q值。绕线匝数的准确性同样至关重要。匝数决定了电感量,而电感量偏差会影响电路整体的频率响应与阻抗匹配。尤其在谐振、滤波等对频率特性敏感的应用中,不准确的匝数会导致Q值下降和性能劣化。因此,精确控制匝数是保证电感量稳定、实现预期Q值的基础。绕线过程中的工艺质量也不容忽视。如果绕线时损伤导线表面或导致导体变形,会增加绕组的直流电阻,根据Q值定义,电阻增大会直接降低Q值。此外,均匀的绕线有助于磁场分布更均匀,减少因磁场局部集中而产生的额外损耗,从而对提升Q值产生积极作用。综上所述,通过控制绕线松紧以降低分布电容、确保匝数精度以稳定电感量,并保持绕线工艺的均匀性与完整性以减少电阻与损耗,是提升贴片电感品质因数的有效途径。精细化的绕线工艺对实现高性能电感具有决定性意义。 杭州方形贴片电感作用是什么贴片电感通过优化结构设计,有效降低电磁辐射,符合环保要求。

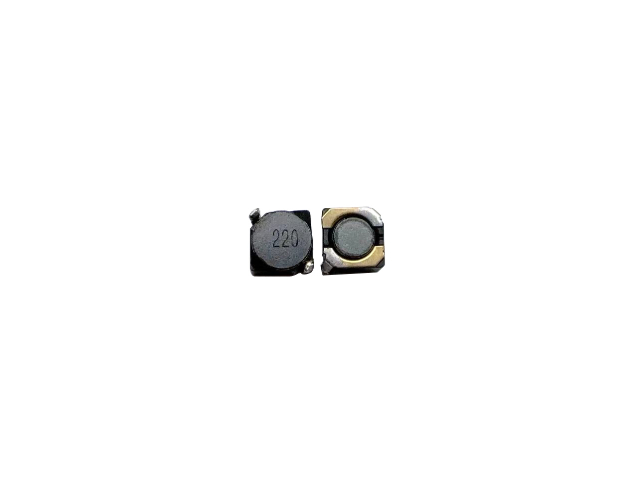

贴片电感种类丰富,根据结构与性能差异,主要可分为以下几类:绕线式贴片电感通过导线在磁芯上精密绕制而成,其电感量调节灵活,取决于绕线匝数与磁芯材质。这类电感具有较广的电感量范围,适用于电源滤波等对电感量要求较高的场合,能有效抑制电源纹波,提供稳定的工作电压。叠层式贴片电感采用多层磁性材料与导电层交替叠压工艺,具有高度集成和小型化特点,适用于智能手机、平板电脑等空间受限的便携设备。其结构紧凑,寄生参数较小,有助于在高频电路中保持良好的信号完整性,提升高频响应性能。磁胶式贴片电感在线圈外部包裹磁性胶体材料,可增强磁场的集中效果,从而提升电感性能。该类型电感抗外部干扰能力较强,在复杂电磁环境中能有效抑制干扰、降低辐射,有利于维持电路运行的稳定性。功率贴片电感专为高功率应用设计,具备较强的电流承载能力,能够在大功率条件下保持电感值基本稳定。其结构坚固,散热性能较好,常用于电源转换、电机驱动等需要处理较大电流的场合,确保系统在高压、大电流环境下可靠工作。各类贴片电感因其不同的结构特点与性能优势,可满足从高频信号处理到大功率电源管理等多样化的电路需求,在实际选型中需结合具体应用场景进行综合考虑。

当贴片电感在客户板子中出现异响,可通过“定位原因—检测排查—修复更换”的系统化流程高效解决,保障电路系统稳定运行。定位异响根源是首要任务,常见原因主要分为两类。一类是线圈松动或移位:若生产时绕线固定不当,或运输、安装过程中受到震动影响,会导致线圈位置发生改变,通电后电磁力会驱动松动的线圈产生振动,进而发出异响;另一类是磁芯故障:磁芯材料本身存在裂缝,或安装时因操作不当受损,在通电后的电磁环境中,受损磁芯会引发异常振动,形成明显噪音。检测排查需按步骤有序进行。首先开展外观检查,仔细观察电感封装是否存在破裂、引脚是否松动或接触不良,这些物理损坏往往是异响的直接诱因;若外观无明显异常,则需借助LCR电桥等专业仪器检测电感参数,重点查看电感值、品质因数(Q值)等是否在正常范围。若参数偏离标准,通常意味着电感内部结构已损坏,比如线圈短路、磁芯性能退化等,需进一步确认故障程度。修复更换是解决问题的关键步骤。若经检测确认电感存在故障,且异响已影响电路性能与稳定性,需及时更换新电感。新电感选型时,要严格匹配原电感的主要参数,包括电感值、额定电流、工作频率范围等,确保完全契合电路设计需求; 贴片电感的优化设计,有效降低电磁噪音,提升设备品质。

贴片电感磁罩脱落问题直接影响电路稳定与设备可靠性,需从生产制造至使用维护进行全流程系统性管控。一、生产制造环节的工艺优化焊接过程中,温度与时间的准确控制是保障磁罩稳固的基础。建议采用高精度恒温焊接设备,将温度误差控制在±5℃范围内,并严格设定焊接时长,避免因温度过高或时间过长导致磁罩固定结构受损。例如,某型号贴片电感在焊接温度超过280℃且持续5秒以上时,磁罩脱落风险明显增加。此外,黏合材料的选择至关重要,应选用具备耐高温(≥150℃)、抗震动(适应10-500Hz频率)及耐化学腐蚀(pH值4-10环境稳定)性能的黏合剂,通过化学结合增强磁罩与基座的结构强度。二、使用维护阶段的环境适配在振动频繁的应用场景中,可在电路板设计阶段预留缓冲空间,并加装橡胶减震垫或硅胶缓冲套,有效降低传递至电感的振动幅度。若设备处于高湿度或存在腐蚀性气体的环境中,建议采取密封防护措施,例如使用环氧树脂对电感进行整体封装,或在电路板表面涂覆具备防潮、防盐雾、防霉菌功能的保护涂层,以此隔离外界环境对磁罩固定结构的潜在侵蚀。通过上述制造工艺的精细化控制与使用环境的针对性防护,可系统降低磁罩脱落风险,提升贴片电感在复杂工况下的长期可靠性。 低阻抗贴片电感降低电路损耗,提高能量利用率。成都贴片功率电感规格

贴片电感的轻量化设计,减轻电子产品整体重量。贵州贴片绕线电感

贴片电感的漆包线在回流焊工艺中扮演关键角色,其性能直接决定电感的可靠性与稳定性,需重点关注耐热、附着力、直径及材质等主要指标。耐热性能是首要考量因素。回流焊过程中温度会急剧攀升,若漆包线耐热等级不足,表面绝缘漆易在高温环境下软化、脱落甚至分解。一旦绝缘层受损,漆包线之间可能发生短路,直接导致电感失效。例如,普通耐热等级的漆包线在回流焊高温峰值阶段,常因无法承受极端温度而出现绝缘层破损,引发后续电路故障,影响整体产品性能。附着力同样不容忽视。回流焊的热冲击会对漆包线绝缘漆的附着效果形成考验:附着力良好的漆包线,能确保绝缘漆牢固附着在线圈表面,即便经历温度剧烈变化也不易脱落;而附着力欠佳的漆包线,绝缘漆易在热冲击下剥落,不仅可能引发线圈短路,脱落的漆层还会污染焊接区域,影响焊接质量。同时,绝缘漆剥落会破坏线圈原有的绕制结构,导致电感值出现波动,干扰电路正常运行。直径与材质也对回流焊效果产生重要影响。较细的漆包线热传导速度更快,对温度变化更为敏感,在回流焊过程中需要更准确地控制温度曲线,避免因局部过热损坏绝缘层。 贵州贴片绕线电感