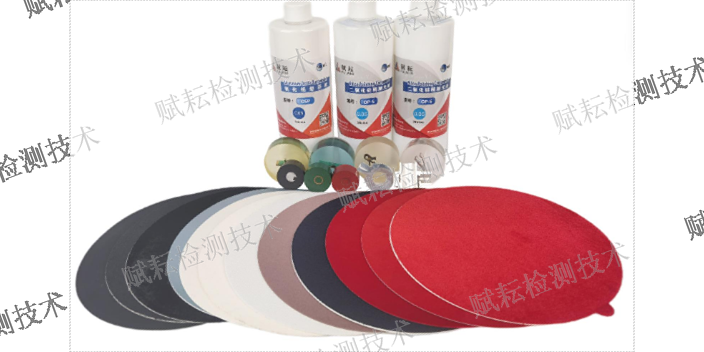

- 品牌

- 赋耘

- 型号

- MDS,PDS

- 类型

- 金刚石抛光液

- 主要成分

- 金刚石、二氧化硅、氧化铝

- 规格重量

- 0.5

- 粒度

- 0.02-40um

- 厂家

- 赋耘

- 颜色

- 红色,白色,绿色,黄色

- 外形尺寸

- 500ml

- 适用范围

- 轧钢,泵体零件,液压机械,机器底座,冶金采矿,汽车零部件、芯片、热处理

- 产地

- 上海

- 作用

- 金相制样

人体植入传感器生物相容性提升脑深部刺激电极的铂铱合金表面需兼具低阻抗与抗蛋白质吸附特性。美敦力公司创新电化学-机械协同抛光:在柠檬酸钠电解液中施加10kHz脉冲电流,同步用氧化铈磨料去除钝化层,使阻抗从50kΩ降至8kΩ。复旦大学团队研发仿细胞膜磷脂抛光液:以二棕榈酰磷脂胆碱为润滑剂,在钛合金表面构建亲水层,蛋白质吸附量减少85%。临床数据显示,经优化抛光的帕金森治 疗电极,其有效刺激阈值从2.5V降至1.8V,电池寿命延长40%。抛光过程中的压力、转速等参数与抛光液的配合?金相制样抛光液包装

抛光液

抛光液稳定性管理抛光液稳定性涉及颗粒分散维持与化学成分保持。纳米颗粒因高比表面能易团聚,通过调节Zeta电位(jue对值>30mV)产生静电斥力,或接枝聚合物(如PAA)提供空间位阻可改善分散。储存温度波动可能引发颗粒生长或沉淀。氧化剂(如H₂O₂)随时间和温度分解,需添加稳定剂(锡酸盐)延长有效期。使用过程中的机械剪切、金属离子污染及pH漂移可能改变性能,在线监测与循环过滤系统有助于维持工艺一致性。 安徽哪里有抛光液抛光液研磨液厂家批发!

抛光液通常由磨料颗粒、化学添加剂和液体介质三部分构成。磨料颗粒承担机械去除作用,其材质(如氧化铝、二氧化硅、氧化铈)、粒径分布(纳米至微米级)及浓度影响抛光速率与表面质量。化学添加剂包括pH调节剂(酸或碱)、氧化剂(如过氧化氢)、表面活性剂等,通过改变工件表面化学状态辅助材料去除。液体介质(多为水基)作为载体实现成分均匀分散与热量传递。各组分的配比需根据被抛光材料特性(如硬度、化学活性)及工艺目标(粗糙度、平整度要求)进行适配调整。

环保型抛光液发展趋势环保要求推动抛光液向低毒、可生物降解方向演进。替代传统有毒螯合剂(EDTA)的绿色络合剂(如谷氨酸钠、柠檬酸盐)被开发应用。生物基表面活性剂(糖酯类)逐步替代烷基酚聚氧乙烯醚(APEO)。磨料方面,天然矿物(如竹炭粉)或回收材料(废玻璃微粉)的利用减少资源消耗。水基体系替代有机溶剂降低VOC排放。处理环节设计易分离组分(如磁性磨料)简化废液回收流程,但成本与性能平衡仍需探索。

抛光废液处理技术抛光废液含固体悬浮物(磨料、金属碎屑)、化学添加剂及金属离子,需分步处理。初级处理通过絮凝沉淀(PAC/PAM)或离心分离去除大颗粒;二级处理采用膜过滤(超滤/纳滤)回收纳米磨料或浓缩金属离子;三级处理针对溶解态污染物:活性炭吸附有机物,离子交换树脂捕获重金属,电化学法还原六价铬等毒性物质。中和后达标排放,浓缩污泥按危废处置。资源化路径包括磨料再生、金属回收(如铜电解提取),但经济性依赖组分浓度。

赋耘金相抛光液的正确使用方法。

赋耘检测技术提供金相制样方案,从切割、镶嵌、磨抛、腐蚀都是一条龙。赋耘检测技术金刚石悬浮液:每一颗金刚石磨粒均经国际先进的气流粉碎工艺而成,完全保证了金刚石的纯度和磨削性能。同时采用严格的分级粒度,金刚石颗粒形貌呈球形八面体状,粒径尺寸精确、公差范围窄,使研磨效果更好、划痕去除率更高,新划痕产生更少。不仅适用于金相和岩相的研磨、抛光,还适用于各种黑色和有色金属、陶瓷、复合材料以及宝石、仪表、光学玻璃等产品的高光洁度表面的研磨及抛光。磨抛、冷却、润滑金刚石悬浮液中含一定剂量的冷却润滑组分,实现了金刚石经久耐磨的磨抛力与冷却、润滑等关键性能有效结合,完全降低了磨抛过程产生热损伤的可能性,保证了样品表面的光洁度和平整度。

金相抛光液与金相砂纸的搭配!广西抛光液故障维修

抛光液生产基地、销售区域、竞争对手及市场地位。金相制样抛光液包装

表界面化学在悬浮体系中的创新应用赋耘二氧化硅抛光剂的稳定性突破源于对颗粒表面双电层的精细调控。通过引入聚丙烯酸铵(NH4PAA)作为分散剂,其在纳米SiO₂表面形成厚度约3nm的吸附层,使Zeta电位绝 对值提升至45mV以上,颗粒间排斥势能增加70%17。这一技术克服了传统二氧化硅因范德华力导致的团聚难题,使悬浮液沉降速率降至0.8mm/天,开封后有效使用周期延长至45天。在单晶硅片抛光中,稳定的分散体系保障了化学腐蚀与机械研磨的动态平衡,金属离子残留量低于万亿分之八,满足半导体材料对纯净度的严苛要求6。金相制样抛光液包装

仿生光学结构的微纳制造突破飞蛾眼抗反射结构要求连续锥形纳米孔(直径80-200nm,深宽比5:1),传统蚀刻工艺难以兼顾形状精度与侧壁光滑度。哈佛大学团队开发二氧化硅自停止抛光液:以聚乙烯吡咯烷酮为缓蚀剂,在KOH溶液中实现硅锥体各向异性抛光,锥角控制精度达±0.5°。深圳大族激光的飞秒激光-化学抛光协同方案,先在熔融石英表面加工微柱阵列,再用氟化氢铵缓冲液选择性去除重铸层,使红外透过率提升至99.2%,应用于高超音速导弹整流罩。不同材质的金相试样在使用抛光液时有哪些特殊的操作注意事项?中国香港抛光液出厂价格抛光液光学玻璃抛光液考量光学玻璃抛光追求低亚表面损伤与高透光率。氧化铈(CeO₂)因其...

- 江苏抛光液什么品牌性价比高 2025-12-16

- 云南日用抛光液 2025-12-16

- 四川抛光液多少钱 2025-12-16

- 二手抛光液服务热线 2025-12-16

- 中国澳门抛光液推荐货源 2025-12-16

- 内蒙古抛光液贵吗 2025-12-15

- 福建赋耘镶嵌树脂什么品牌性价比高 12-20

- 江西金相制样镶嵌树脂什么品牌性价比高 12-20

- 湖北镶嵌树脂推荐 12-20

- 什么是镶嵌树脂 12-20

- 山东贺利氏镶嵌树脂什么品牌性价比高 12-19

- 浙江赋耘镶嵌树脂代理加盟 12-19

- 河北斯特尔镶嵌树脂厂家直销 12-19

- 江苏斯特尔镶嵌树脂代理加盟 12-19

- 中国香港抛光液出厂价格 12-19

- 赋耘金相切割机报价表 12-19