中清航科设备搭载AI参数推荐引擎,通过分析晶圆MAP图自动匹配切割速度、进给量及冷却流量。机器学习模型基于10万+案例库持续优化,将工艺调试时间从48小时缩短至2小时,快速响应客户多品种、小批量需求。SiC材料硬度高、脆性大,传统切割良率不足80%。中清航科采用激光诱导劈裂技术(LIPS),通过精确控制激光热影响区引发材料沿晶向解理,切割速度达200mm/s,崩边<10μm,满足新能源汽车功率器件严苛标准。中清航科提供从晶圆贴膜、切割到清洗的全流程自动化方案。机械手联动精度±5μm,兼容SECS/GEM协议实现MES系统对接。模块化设计支持产能弹性扩展,单线UPH(每小时产能)提升至120片,人力成本降低70%。晶圆切割大数据平台中清航科开发,实时分析10万+工艺参数。徐州sic晶圆切割划片厂

中清航科注重与科研机构的合作创新,与国内多所高校共建半导体切割技术联合实验室。围绕晶圆切割的前沿技术开展研究,如原子层切割、超高频激光切割等,已申请发明专利50余项,其中“一种基于飞秒激光的晶圆超精细切割方法”获得国家发明专利金奖,推动行业技术进步。晶圆切割设备的软件系统是其智能化的中心,中清航科自主开发了切割控制软件,具备友好的人机交互界面与强大的功能。支持多种格式的晶圆版图文件导入,可自动生成切割路径,同时提供离线编程功能,可在不影响设备运行的情况下完成新程序的编制与模拟,提高设备利用率。宿迁半导体晶圆切割测试中清航科推出晶圆切割应力模拟软件,提前预判崩边风险。

中清航科兆声波清洗技术结合纳米气泡喷淋,去除切割道深槽内的微颗粒。流体仿真设计使清洗液均匀覆盖15:1深宽比结构,残留物<5ppb,电镜检测达标率100%。中清航科推出刀片/激光器租赁服务:通过云平台监控耗材使用状态,按实际切割长度计费。客户CAPEX(资本支出)降低40%,并享受技术升级,实现轻资产运营。中清航科VirtualCut软件构建切割过程3D物理模型,输入材料参数即可预测崩边尺寸、应力分布。虚拟调试功能将新工艺验证周期从3周压缩至72小时,加速客户产品上市。中清航科绿色切割方案:冷却液循环利用率达95%,激光系统能耗降低30%(对比行业均值)。碳足迹追踪平台量化每片晶圆加工排放,助力客户达成ESG目标,已获ISO14064认证。

中清航科开放6条全自动切割产线,支持从8英寸化合物半导体到12英寸逻辑晶圆的来料加工。云端订单系统实时追踪进度,平均交货周期48小时,良率承诺99.2%。先进封装RDL层切割易引发铜箔撕裂。中清航科应用超快飞秒激光(脉宽400fs)配合氦气保护,在铜-硅界面形成纳米级熔融区,剥离强度提升5倍。中清航科搭建全球较早切割工艺共享平台,收录3000+材料参数组合。客户输入晶圆类型/厚度/目标良率,自动生成比较好参数包,工艺开发周期缩短90%。中清航科切割耗材全球供应链,保障客户生产连续性。

中清航科为晶圆切割设备提供全生命周期的服务支持,从设备安装调试、操作人员培训、工艺优化指导到设备升级改造,形成完整的服务链条。建立客户服务档案,定期进行设备巡检与性能评估,根据客户的生产需求变化提供定制化的升级方案,确保设备始终保持先进的技术水平。随着半导体技术向更多新兴领域渗透,晶圆切割的应用场景不断拓展。中清航科积极布局新兴市场,开发适用于可穿戴设备芯片、柔性电子、生物芯片等领域的切割设备。例如,针对柔性晶圆的切割,采用低温冷冻切割技术,解决柔性材料切割时的拉伸变形问题,为新兴半导体应用提供可靠的制造保障。第三代半导体切割中清航科提供全套解决方案,良率95%+。衢州sic晶圆切割企业

晶圆切割后清洗设备中清航科专利设计,残留颗粒<5个/片。徐州sic晶圆切割划片厂

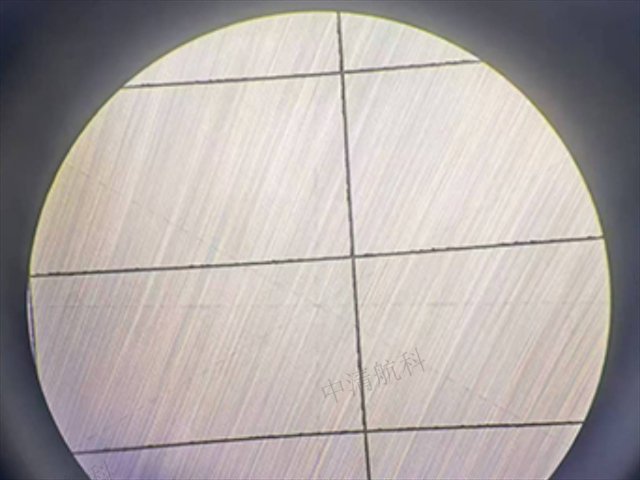

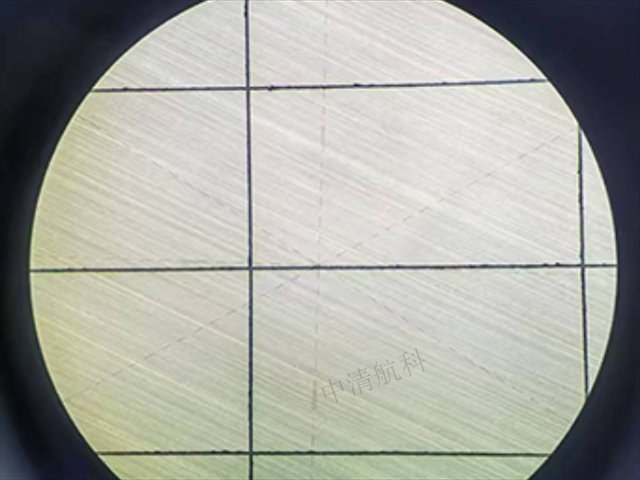

晶圆切割是半导体封装的中心环节,传统刀片切割通过金刚石砂轮实现材料分离。中清航科研发的超薄刀片(厚度15-20μm)结合主动冷却系统,将切割道宽度压缩至30μm以内,崩边控制在5μm以下。我们的高刚性主轴技术可适配8/12英寸晶圆,切割速度提升40%,为LED、MEMS器件提供经济高效的解决方案。针对超薄晶圆(<50μm)易碎裂难题,中清航科激光隐形切割系统采用红外脉冲激光在晶圆内部形成改性层,通过扩张膜实现无应力分离。该技术消除机械切割导致的微裂纹,良率提升至99.3%,尤其适用于存储芯片、CIS等器件,助力客户降低材料损耗成本。徐州sic晶圆切割划片厂