- 品牌

- 京雕

- 服务项目

- 车铣复合

车铣复合加工的编程复杂度远超传统机床,要求编程人员同时掌握车削和铣削的工艺知识。在编程过程中,需合理规划车削与铣削的顺序,避免刀具干涉;对于多轴联动加工,还需进行刀轴矢量控制和后置处理。以加工航空航天用的异形薄壁件为例,编程时既要考虑刀具路径的流畅性,又要控制切削力防止变形。京雕教育的课程通过典型案例教学,让学员掌握 UG NX 多轴编程模块、Mastercam 车铣复合编程插件的使用,培养复合加工的工艺思维与编程技巧。车铣复合机床的热稳定性设计,可避免因温度变化导致的加工误差。广东五轴车铣复合编程

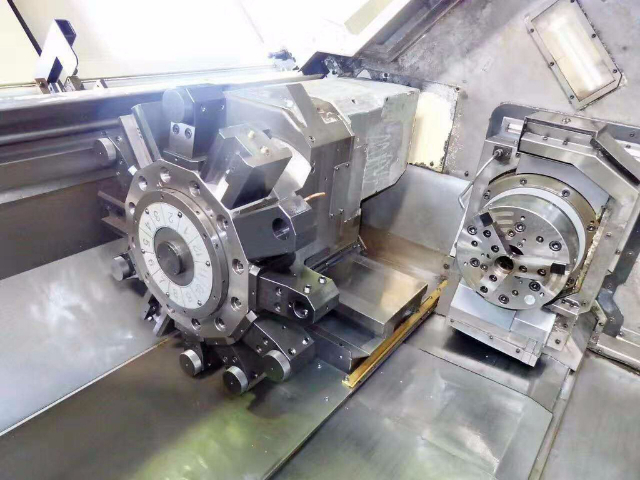

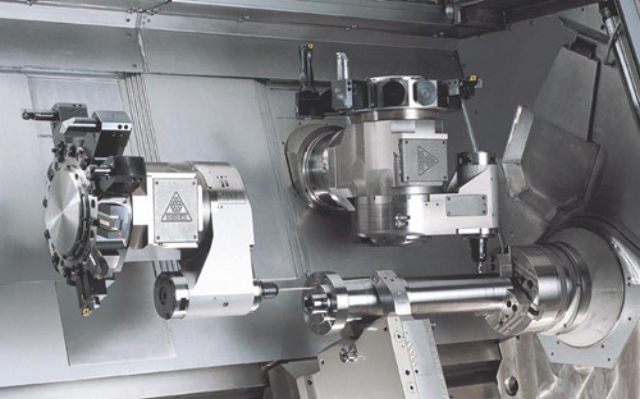

数控车铣复合机床的结构通常由床身、主轴箱、刀塔、动力刀座、尾座及数控系统组成。主轴箱具备高速旋转(可达10,000rpm以上)和C轴分度功能,可实现车削、铣削、钻孔的切换;刀塔配置多把固定刀具,用于常规车削;动力刀座则集成电机驱动的铣刀、钻头等,支持径向和轴向进给,完成复杂特征加工。其技术特点体现在三方面:一是五轴联动能力,通过X/Y/Z直线轴与B/C旋转轴的协同,实现空间曲面的精密加工;二是高刚性设计,采用整体铸造床身和线性导轨,确保高速切削时的稳定性;三是智能化控制,数控系统(如FANUC、SIEMENS)支持多任务并行处理,可自动生成车铣复合加工代码,优化刀具路径。部分高级机型还配备在线测量、碰撞检测等功能,进一步提升加工可靠性。深圳车铣复合编程车铣复合机床的校准精度,直接影响着加工零件的形位精度。

车铣复合技术在高精度、复杂结构零件制造中具有不可替代性。在航空航天领域,整体叶盘、机匣等零件的加工依赖其多轴联动能力。例如,罗罗公司采用车铣复合技术加工RB211发动机的钛合金整体叶盘,将原本需12道工序的加工压缩至3道,材料去除率提升35%。在医疗器械行业,骨科植入物(如髋关节球头)的加工需满足生物相容性与高精度要求,车铣复合可通过微米级切削实现表面粗糙度Ra≤0.2μm,同时避免传统电火花加工产生的热影响区。汽车领域则广泛应用于传动系统零件制造,如差速器壳体的加工需同时完成内孔镗削、外圆车削及端面螺纹孔攻丝,车铣复合机床通过一次装夹即可完成所有工序,使产品一致性提升至99.8%。此外,在电子行业,手机中框的铝合金加工需兼顾薄壁结构与高的强度,车铣复合通过高速铣削(进给速度达5000mm/min)与轻切削策略,有效控制加工变形,确保零件尺寸精度。

汽车工业对加工效率、成本一致性和轻量化的追求推动了车铣复合技术的广泛应用。在传统燃油车领域,差速器壳体、变速器输入轴等零件的加工需完成内孔镗削、外圆车削、端面螺纹孔攻丝等多道工序,车铣复合机床通过单次装夹即可完成所有加工,使产品一致性提升至99.8%,同时减少设备占地面积40%。例如,大众汽车采用车铣复合技术加工MQB平台变速器壳体,将原本需3台机床完成的工序整合至1台,单件加工时间缩短至2.5分钟。在新能源汽车领域,车铣复合技术更成为电机轴、电池托盘等关键零件制造的关键工艺。以特斯拉Model3电机轴为例,其需同时满足高精度(同轴度0.003mm)、高的强度(表面硬度HRC58-62)和轻量化(材料为40CrNiMoA合金钢)要求,车铣复合机床通过高速硬车削(进给速度800mm/min)与深冷处理工艺的结合,实现了“以车代磨”的绿色制造,材料去除率提升50%,能耗降低30%。车铣复合在工厂产品制造中,助力精密零部件的快速成型与质量把控。

数控车铣复合机床的操作复杂度高于传统机床,主要体现在三方面:一是编程难度大,需同时掌握车削G代码(如G01直线插补)和铣削G代码(如G02圆弧插补),并协调多轴联动关系;二是工艺规划复杂,需根据零件特征选择比较好加工顺序,避免刀具干涉或过切;三是调试周期长,起初加工需通过模拟软件验证程序,调整切削参数(如转速、进给量)以优化表面质量。针对这些难点,行业提出了多项解决方案:一是开发专门使用CAM软件(如Mastercam、UGNX),通过三维建模自动生成车铣复合程序,减少人工编程错误;二是引入数字化双胞胎技术,在虚拟环境中模拟加工过程,提前检测碰撞风险;三是加强操作人员培训,采用“理论+实操+仿真”的混合教学模式,提升其对复合加工工艺的理解能力。目前,部分机床厂商已推出智能化操作界面,将复杂参数转化为可视化选项,进一步降低了操作门槛。学习车铣复合技术需掌握机械原理、数控编程等多方面知识。珠海三轴车铣复合机床

车铣复合的联动轴数越多,越能应对复杂形状工件,拓展加工工艺边界。广东五轴车铣复合编程

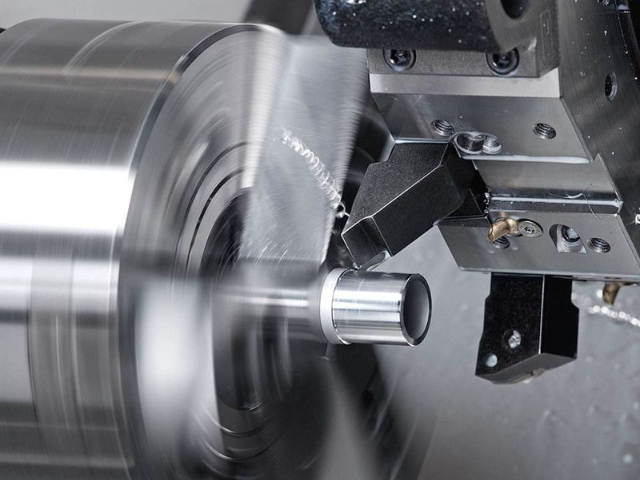

在车铣复合编程过程中,误差控制是至关重要的。由于机床本身的精度限制、刀具磨损、编程误差等因素,可能会导致加工出来的零件与设计要求存在偏差。为了减小误差,编程人员需要采取一系列措施。在编程时,要考虑刀具的半径补偿和长度补偿,根据刀具的实际尺寸对程序中的刀具路径进行修正,避免因刀具尺寸偏差导致加工误差。同时,要合理选择切削参数,避免切削力过大引起机床振动,从而影响加工精度。此外,还可以通过优化刀具路径来减少误差,例如采用顺铣或逆铣等不同的切削方式,根据零件形状和材料特性选择比较好的路径规划算法,使刀具在加工过程中保持平稳、连续的运动,提高加工质量。广东五轴车铣复合编程

- 东莞京雕车铣复合培训机构 2025-12-17

- 广东车铣复合一体机 2025-12-17

- 惠州京雕车铣复合 2025-12-17

- 佛山什么是车铣复合培训机构 2025-12-16

- 湛江京雕车铣复合一体机 2025-12-16

- 肇庆五轴车铣复合教育机构 2025-12-16

- 江门教学车铣复合车床 2025-12-16

- 中山三轴车铣复合培训机构 2025-12-16