动力电池极片的界面特性研究需要高完整性的分层样本。某研发中心在对三元锂电池极片进行切割时,采用厚度 1.2mm 的超薄砂轮切割片,通过调节液压伺服系统的进给压力(0.2-0.5MPa)与切割速度(0.1mm/s),实现了 0.05mm 精度的极片分离。切割过程中,冷却系统以雾化形式喷射非导电性冷却液,既避免了极片短路风险,又有效控制了切割区域温度。电镜分析显示,切割后的活性材料层与集流体界面过渡区完整,未发生分层或粉体脱落现象。该技术突破使得研究人员能够准确测量电极材料的界面阻抗与锂离子扩散系数,为优化电池充放电性能提供了直接实验数据。经统计,采用该方案后,极片样本的重复利用率提升 40%,大幅降低了研发阶段的材料浪费。赋耘检测技术(上海)有限公司金相切割片HRC60左右用什么切割片好!湖北金相切割片OEM加工

金相切割片

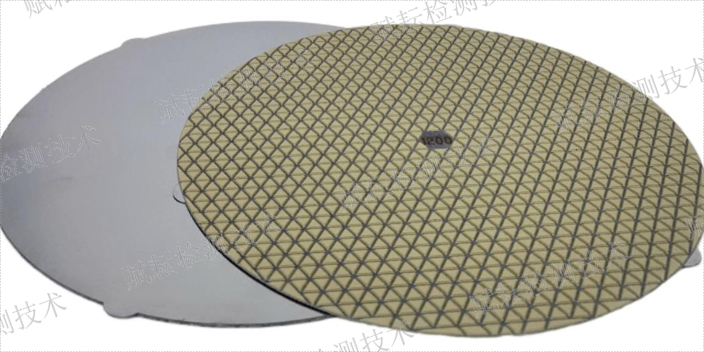

脆性材料与涂层样品需要特别操作方式。陶瓷或玻璃类样品切割时,宜选用高浓度金刚石切割片配合低进给速度,并在样品底部垫缓冲材料吸收振动。对于表面有涂层的金属基体,可采用反向切割法:从基体侧向涂层方向进刀,减少涂层剥离风险。多层复合材料切割时,在样品两侧粘贴加强板能有效防止分层。操作结束后不宜立即停止冷却,建议持续供水两分钟使样品温度平缓下降。切割片使用后应彻底清洁并垂直悬挂存放,避免重力变形影响下次使用精度。北京钛合金金相切割片使用方法切割片的磨损标准及更换时机?

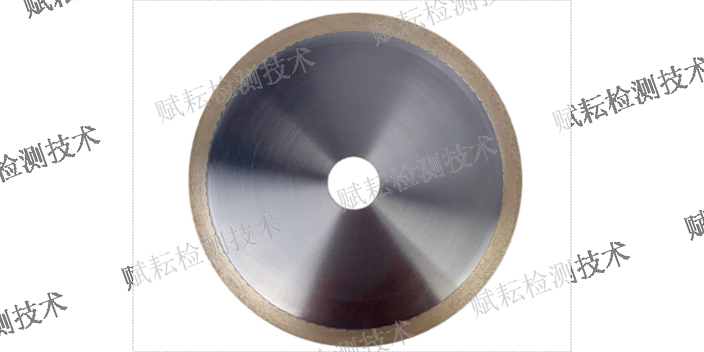

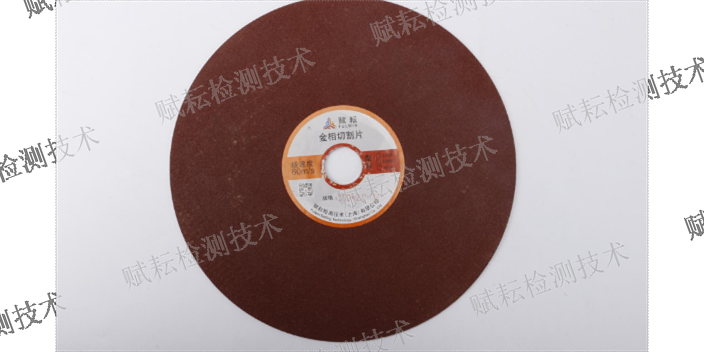

切割片的选择需与样品材质特性相匹配。较硬的材料如淬火钢或陶瓷通常适合选用金属粘结剂的金刚石切割片,这类切割片在高速旋转下能保持较好的形状稳定性。对于较软的有色金属或塑料样品,树脂粘结的碳化硅切割片更为常见,其相对柔韧的特性有助于减少材料变形。实际操作中还需考虑切割片厚度:0.3毫米以下的薄片适合精密切割但较易破损,1毫米以上的厚片则耐用性较好但材料损耗较大。建议新切割片使用前先进行空转测试,观察有无径向跳动现象。切割片安装时必须确保夹紧装置两侧压力均匀,避免运转时产生振动影响切口质量。

赋耘致力于让金相制样变简单。金相制样第一步就是选择合适的切割片:金相切割片又可称为金相切割轮,主要用于金相制样过程中样品切割过程中。金相切割片脱胎于普通砂轮切割中的湿式砂轮切割片,在提升了切割精度和切割温度控制后形成了适合金相制样需求的金相切割片,也是以氧化铝树脂切割片,碳化硅树脂切割片和金刚石烧结切割片三个类型为主。首先是选用的砂轮是否硬度过高或过底,如若过高就会呈现烧伤金相安排,不能准确试验出资料的安排结构,呈现误差。如若硬度过底就会呈现切割功率底,浪费切割片。怎能使切割过程中不烧伤且尖利,需要对资料的硬度进行检测,及冷却液的正确运用。其次是选用切割片原资料,切割金属资料先选择氧化铝资料,切割非铁金属及非金属资料选碳化硅资料为好。因为切割金属资料用氧化铝资料不会与金属中化学成分产生化学反映,有利于切割。非金属及非铁金属化学活动性小,碳化硅资料本身化学活动较氧化铝小,切割功能较好,烧伤小,磨耗小等。再次是粒度,选用适中的粒度有利于切割。如果要求尖利应选用较粗粒度。如果切割要求精度高,应选用粒度偏细的磨料金相切割片使用下来会有烧伤,应该怎么办?

近年来,切割行业积极探索环境友好型解决方案。生物基树脂结合剂的研发取得阶段性成果,某跨国企业推出的聚乳酸基切割片,其降解周期较传统树脂缩短约60%。这类切割片采用可回收金属法兰与植物纤维增强结构,在保持切削性能的同时,整体碳排放量降低45%。实验室数据显示,其切割力与传统树脂片相近,但碎屑收集效率提升30%,适用于对环保要求较高的医疗耗材生产领域。在半导体制造环节,干切工艺的改良成为热点。某设备厂商开发的静电吸附切割平台,通过离子束辅助技术减少切割粉尘附着。该系统配合纳米金刚石涂层切割片,在蓝宝石衬底切割中实现切割面粗糙度Ra值0.08μm,无需后续清洗即可直接进入蚀刻工序。相比湿法切割,该工艺节水率达75%,同时避免了化学废液处理问题。切割片的直径和厚度规格有哪些?湖南树脂金相切割片有哪些规格

赋耘检测技术(上海)有限公司的古莎精密切割片使用效果怎么样?湖北金相切割片OEM加工

智能化检测技术的融合为切割工具带来新可能性。带有状态监测涂层的切割片已进入实用阶段,其表面附着的热致变色材料可随温度变化呈现可视化的颜色梯度。某工业案例显示,当切割片工作温度超过安全阈值时,涂层颜色会从绿色渐变为橙色,提醒操作人员及时调整参数。同时,基于大数据分析的切削参数推荐系统,能根据材料硬度、截面尺寸等变量自动匹配切割线速度,实际应用中将工艺调试时间缩短约40%。这类技术进步正推动切割作业向更可控、更可持续的方向发展。湖北金相切割片OEM加工

高密度电子封装的环氧模塑料(EMC)与铜引线框架的界面分析需精确分离不同材质。某半导体企业采用多层复合切割方案:先用金属基金刚石切割片(硬度 HRC60)以 1200rpm 切割铜框架部分,再切换树脂基切割片以 800rpm 处理 EMC 材料。通过红外热像仪实时监测切割区域温度,确保不超过 80℃的玻璃化转变临界值。切割后的界面经能谱分析显示,铜扩散层厚度保持在 1-2μm 范围内,树脂热降解区域小于 50μm。该技术为评估封装材料的热机械可靠性提供了无损检测样本,使封装失效分析准确率提升 30%。金相切割片在切割薄片材料时的注意事项?湖南铜合金金相切割片不烧伤不发黑金相切割片对于金相切割片...

- 湖北钛合金金相切割片使用方法 2025-12-31

- 辽宁赋耘金相切割片 2025-12-30

- 天津白刚玉金相切割片使用方法 2025-12-29

- 安徽钛合金金相切割片怎么选择 2025-12-27

- 湖北金相切割片适合什么材料 2025-12-27

- 浙江单晶刚玉金相切割片代理加盟 2025-12-26

- 上海高硬材料金相切割片 2025-12-26

- 浙江铝合金金相切割片哪家性价比高 2025-12-26

- 河北金刚石金相切割片OEM加工 2025-12-25

- 河北汽车零部件金相切割片不烧伤不发黑 2025-12-25

- 吉林树脂金相切割片厂家直销 2025-12-24

- 安徽金相切割片适合什么材料 2025-12-23

- 安徽铝合金金相切割片怎么选择 2025-12-23

- 上海单晶刚玉金相切割片使用方法 2025-12-23

- 江苏汽车零部件金相切割片使用方法 2025-12-23

- 吉林白刚玉金相切割片哪家性价比高 2025-12-23

- 河南树脂金刚石磨盘有哪些规格 01-02

- 耐用金相切割机价格 01-02

- 上海电解抛光腐蚀仪 01-01

- 湖南铜合金金相切割片不烧伤不发黑 01-01

- 广东金相用金刚石磨盘使用方法 01-01

- 黑龙江晶间腐蚀仪对人体伤害有吗 01-01

- 上海进口贺利氏古莎金刚石磨盘硬度怎么样 01-01

- 湖北新款金刚石磨盘可以替代砂纸 01-01

- 辽宁铜合金腐蚀仪对人体伤害有吗 01-01

- 上海古莎镶嵌树脂什么价格 01-01