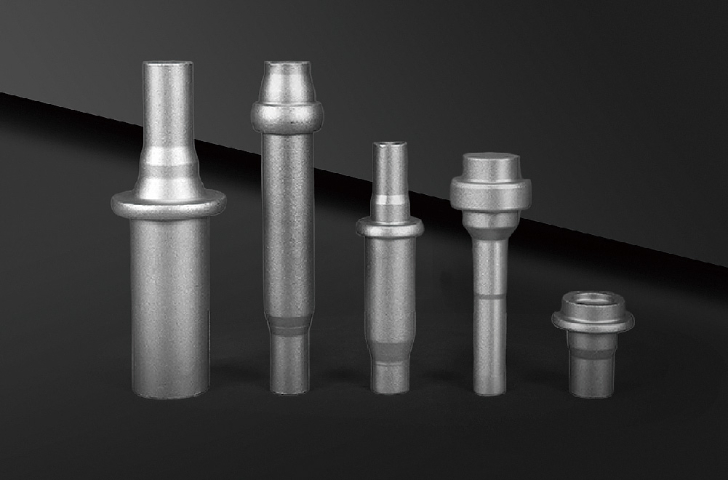

- 品牌

- 浙江三维大通精锻股份有限公司

- 材料材质

- 铝,铝合金,钛合金

- 工艺类型

- 模锻,精锻,自由锻,挤压,冷锻

- 材料原始形态

- 棒料,铸锭,液态金属,金属粉末

- 变形温度

- 热锻,冷锻,温锻,等温锻压

- 表面处理

- 表面阳极氧化,喷油,电镀,粉末喷涂

- 加工贸易形式

- 来料加工,来图、来样加工,OEM加工

五金工具制造离不开锻压加工技术。以扳手、钳子等常用五金工具为例,采用锻压工艺制造能够提高工具的强度和耐用性。选用质量的碳素钢或合金钢,通过热锻成型,将坯料加热至合适温度后在模具中进行锻造,使工具的形状和尺寸符合设计要求。锻压后的五金工具经热处理,硬度可达 HRC40 - 55,能够承受较大的扭矩和冲击力。例如,锻压加工的扳手在施加 300N・m 的扭矩时无变形、无断裂,重复使用 1000 次后,开口尺寸变化量小于 0.1mm,有效延长了工具的使用寿命。同时,锻压加工还能对工具的表面进行处理,如喷砂、抛光等,提高工具的美观度和防锈性能,满足市场对***五金工具的需求。电动工具齿轮箱零件经锻压加工,传动稳,噪音低。苏州空气弹簧活塞锻压加工成型

电子通讯设备的散热片采用锻压加工工艺实现高效散热。以 5G 基站散热器为例,选用高导热率的 6063 铝合金,通过冷锻技术成型。冷锻过程中,铝合金在常温下发生塑性变形,形成密集的散热鳍片结构,鳍片厚度可控制在 0.8 - 1.2mm,高度误差 ±0.1mm。锻压使材料内部晶粒细化,热导率从 180W/(m・K) 提升至 200W/(m・K)。经表面阳极氧化处理,增强抗氧化性的同时提高辐射散热能力。实测数据显示,该锻压散热片在 5G 基站满负荷运行时,可将设备**温度控制在 75℃以下,较传统散热片降低 10℃,保障通讯设备稳定运行,延长使用寿命。金华汽车铝合金锻压加工成型电子设备散热片经锻压加工,提高导热性与结构稳定性。

锻压加工在工业机器人的谐波减速器刚轮制造中提升传动精度与稳定性。选用特种合金钢,通过冷锻与温锻复合工艺,先在常温下进行冷锻预成型,再加热至 300 - 400℃进行温锻精成型。此工艺使刚轮齿形精度达到 ±0.002mm,齿距累积误差控制在 ±0.005mm,表面粗糙度 Ra<0.2μm。锻压后的刚轮经渗碳淬火处理,表面硬度达 HRC65,心部韧性良好,抗疲劳性能提高 60%。在工业机器人连续运行 10000 小时测试中,该刚轮传动精度下降小于 ±5",确保机器人运动精细稳定,有效提升工业自动化生产线的生产效率与产品质量。

锻压加工在医疗器械的骨科植入物制造中推动了个性化医疗的发展。定制化的骨科钢板需要根据患者的具体骨骼形状和损伤情况进行设计和制造,对加工精度和贴合度要求极高。采用锻压加工时,首先根据患者的 CT 扫描数据,通过 3D 建模设计出个性化的模具。然后选用医用级钛合金材料,将坯料加热至适当温度后,在个性化模具中进行锻压成型,使骨科钢板能够精确贴合患者的骨骼表面,尺寸精度控制在 ±0.05mm,表面粗糙度 Ra<0.2μm。锻造过程中,钛合金的内部组织得到优化,强度和韧性显著提高,同时其生物相容性良好,能够与人体骨骼组织良好结合。临床应用表明,采用锻压加工制造的定制化骨科钢板,术后患者的恢复时间缩短 20% - 30%,并发症发生率降低 15% - 20%,极大地提高了骨科手术的***效果,为患者的康复提供了更好的保障,也为个性化医疗的发展提供了有力的技术支持。医疗器械牙科钻头经锻压加工,切削快,使用安全可靠。

汽车行业的变速器齿轮通过锻压加工实现性能升级。采用 20CrMnTi 渗碳钢作为原材料,运用热模锻工艺,在 1050℃高温下经镦粗、预锻、终锻三道工序成型。锻造使齿轮金属流线沿齿廓分布,晶粒度达到 7 - 8 级,提高了齿轮的抗疲劳性能。经渗碳淬火处理后,齿面硬度达 HRC58 - 62,心部保持 HRC35 - 40 的韧性。通过磨齿精加工,齿形误差控制在 ±0.003mm,齿距累积误差 ±0.008mm。实际装车测试显示,该锻压齿轮在变速器运行 10 万公里后,齿面磨损量小于 0.05mm,传动效率保持在 96% 以上,有效降低汽车动力传输损耗,提升燃油经济性。锻压加工强化金属性能,普遍用于汽车发动机关键部件制造。江西汽车锻压加工生产厂家

锻压加工使金属材料致密化,提升零件综合力学性能。苏州空气弹簧活塞锻压加工成型

电子工业领域,锻压加工为精密电子元件的制造提供了技术支持。以手机、平板电脑等 3C 产品的金属外壳为例,采用锻压加工工艺,选用铝合金或不锈钢材料,通过冷锻或温锻技术成型。冷锻加工能够在常温下使金属材料发生塑性变形,成型后的外壳尺寸精度高,尺寸公差可控制在 ±0.03mm 以内,表面粗糙度 Ra<0.4μm,具有良好的外观质感和机械性能。同时,锻压加工使金属外壳的强度得到提升,能够有效抵御日常使用中的碰撞和挤压。某品牌手机采用锻压加工的金属外壳后,产品的抗跌落性能提高 30%,外观品质也得到消费者的高度认可,提升了产品的市场竞争力。此外,锻压加工还可用于制造电子元件的散热片,通过优化结构设计和加工工艺,提高散热片的散热效率,保障电子设备的稳定运行。苏州空气弹簧活塞锻压加工成型

- 无锡空气悬架铝合金件锻压加工工艺 2025-09-19

- 湖南金属锻压加工成型 2025-09-18

- 江西汽车铝合金锻压加工铝合金件 2025-09-18

- 南京锻件锻压加工产品供应商 2025-09-18

- 舟山汽车锻压加工产品供应商 2025-09-18

- 江苏汽车铝合金锻压加工 2025-09-18

- 台州铝合金锻压加工铝合金件 2025-09-17

- 汽车锻压加工 2025-09-17