- 品牌

- 众悦

- 型号

- 真空泵轴承

- 是否定制

- 是

多物理场耦合下真空泵轴承的性能研究:真空泵运行时,轴承处于热、力、流体等多物理场耦合的复杂环境中。热场方面,轴承摩擦生热导致温度升高,影响材料性能和润滑状态;力场中,轴承承受交变载荷,易引发疲劳失效;流体场则与轴承的润滑和散热密切相关。通过建立多物理场耦合模型,利用计算流体力学(CFD)和有限元分析(FEA)方法,模拟不同物理场之间的相互作用。例如,在分析螺杆真空泵轴承时,模型可精确计算出因流体压力脉动和轴承振动耦合作用下,轴承各部位的应力分布和温度变化情况。基于研究结果,优化轴承结构和润滑系统设计,能有效提升轴承在多物理场环境下的可靠性和稳定性,满足现代工业对真空泵高性能运行的需求。真空泵轴承的防氧化设计,延长在真空环境中的使用时间。西藏真空泵轴承价钱

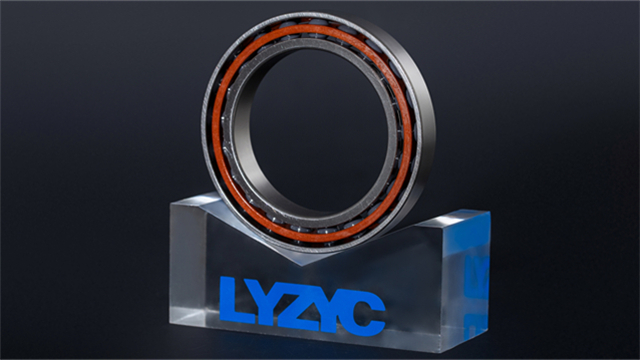

极端压力环境下真空泵轴承的适应性:在一些特殊应用场景中,真空泵需要在极端压力环境下工作,这对轴承的适应性提出了极高要求。在超高真空环境(压力低于 10⁻⁶ Pa)中,传统润滑方式失效,轴承需要采用特殊的固体润滑或自润滑材料。例如,在航天领域的真空模拟设备中,采用二硫化钼涂层的轴承,二硫化钼分子层间的范德华力较弱,能够在摩擦表面形成自润滑薄膜,有效降低摩擦系数,保证轴承在超高真空环境下正常运转。而在高压力环境中,如深海探测设备配套的真空泵,轴承要承受巨大的外部水压,此时需选用强度高、高密封性的轴承。特殊设计的密封结构可防止海水渗入,同时强度高的轴承材料能够抵御水压带来的变形,确保轴承在极端压力环境下稳定运行,维持真空泵的正常工作状态。湖北真空泵轴承安装方法真空泵轴承的柔性支撑结构,吸收设备运行时的微小振动。

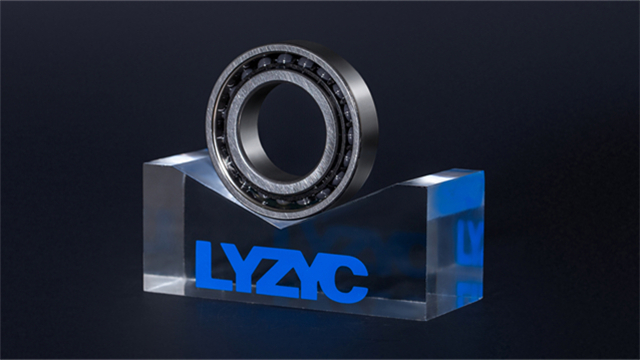

真空泵轴承减少摩擦与能耗的作用:减少摩擦是真空泵轴承的重要使命之一。在真空泵运转时,旋转部件与静止部件间极易产生摩擦,这不只会损耗能量,降低泵的效率,还可能因摩擦生热损坏设备。轴承通过特殊的设计和材料选择,极大地降低了这种摩擦。例如,一些真空泵采用陶瓷球轴承,陶瓷材料的低摩擦系数使得轴承在运转时能明显减少摩擦阻力。相较于传统的金属轴承,陶瓷球轴承能让真空泵在相同功率下获得更高的转速,提升抽气效率。同时,摩擦的减少意味着能耗的降低,在工业生产中,大量真空泵长期运行,轴承减少摩擦带来的能耗降低效果累积起来相当可观,能为企业节省大量的电力成本,提高生产效益。

真空泵轴承失效对真空泵系统能效的连锁反应:轴承失效不只会导致自身损坏,还会对整个真空泵系统的能效产生连锁反应。当轴承出现磨损或疲劳失效时,其摩擦阻力增大,为了维持泵的正常运转,电机需要消耗更多的能量来克服增加的阻力,导致系统能耗上升。同时,轴承失效可能引起转子的振动和偏心,破坏泵腔内的气体流动状态,降低抽气效率。例如,在罗茨真空泵中,轴承磨损导致转子偏心,会使气体泄漏量增加,压缩比下降,进而影响真空泵的整体性能和能效。轴承失效还可能引发其他部件的损坏,如密封件磨损加剧、联轴器受力异常等,进一步恶化系统的运行状态,增加维修成本和停机时间。因此,及时监测和预防轴承失效,对于保障真空泵系统的高效运行和降低能耗至关重要。真空泵轴承在高速运转时,依靠优化的滚道降低摩擦。

真空泵轴承的失效模式与机理剖析:在长期运行过程中,真空泵轴承面临多种失效风险。疲劳失效是常见的类型之一,轴承在交变载荷作用下,滚动体与滚道表面反复接触,致使材料内部产生微小裂纹,随着时间推移,裂纹不断扩展,终导致轴承表面剥落或断裂。例如,在频繁启停的真空泵中,轴承承受的载荷频繁变化,加速了疲劳裂纹的形成。此外,磨损失效也不容忽视,当润滑不足或环境中存在杂质颗粒时,轴承表面会产生磨损,导致间隙增大、精度下降。在化工行业,若真空泵抽取的气体中含有腐蚀性物质或微小颗粒,会加剧轴承的腐蚀磨损和磨粒磨损。了解这些失效模式与机理,有助于针对性地采取预防措施,提高轴承的可靠性和使用寿命。真空泵轴承的声波监测系统,实时捕捉轴承内部的异常运转信号。江西真空泵轴承型号

真空泵轴承的密封与润滑联动控制,提升整体运行性能。西藏真空泵轴承价钱

行业标准对真空泵轴承技术发展的推动作用:行业标准在真空泵轴承技术发展过程中起到了重要的推动作用。标准明确了轴承的性能指标、制造工艺要求、检测方法等内容,为企业生产提供了统一的规范。例如,关于轴承精度等级的标准规定,促使企业不断改进加工工艺,提高制造精度,以满足更高的精度要求。标准对轴承材料的化学成分、力学性能等方面的规定,引导企业研发和采用更好的材料,提升轴承的性能和可靠性。同时,行业标准的更新换代也推动了轴承技术的创新。随着技术的发展,新的标准不断提出更高的要求,如对轴承在环保、节能、降噪等方面的要求,促使企业加大研发投入,探索新的技术和工艺,推动真空泵轴承技术向更高水平发展,满足市场和行业日益增长的需求。西藏真空泵轴承价钱

量子力学在真空泵轴承材料研发的潜在应用:量子力学从微观层面揭示物质的物理性质和行为规律,为轴承材料研发提供理论指导。通过量子力学计算,可模拟原子和分子尺度下轴承材料的电子结构、化学键特性,预测材料的力学性能、耐腐蚀性能和摩擦学性能。基于计算结果,设计新型轴承材料,如通过掺杂特定元素改变材料的电子云分布,提高材料的硬度和耐磨性;研究材料表面的量子效应,开发具有低摩擦系数的涂层。虽然目前量子力学在轴承材料研发中的应用尚处于探索阶段,但随着计算技术的发展,有望突破传统材料性能瓶颈,推动真空泵轴承材料向高性能、多功能方向发展。真空泵轴承的安装后调试流程,确保设备稳定运行。西藏精密真空泵轴承真空泵轴承在...

- 往复式真空泵轴承怎么安装 2026-02-07

- 宁夏真空泵轴承多少钱 2026-02-07

- 福建真空泵轴承厂家供应 2026-02-05

- 专业真空泵轴承经销商 2026-02-01

- 河南真空泵轴承参数尺寸 2026-02-01

- 往复式真空泵轴承厂 2026-02-01

- 真空泵轴承价钱 2026-01-31

- 浙江真空泵轴承制造 2026-01-31

- 安徽真空泵轴承工厂 2026-01-30

- 宁夏真空泵轴承研发 2026-01-30

- 河南高速电机轴承型号 02-25

- 青海磁悬浮电机用磁悬浮保护轴承 02-24

- 黑龙江双列角接触球轴承 02-24

- 青海深沟球航天轴承 02-24

- 双联角接触球轴承怎么安装 02-24

- 宁夏磁悬浮保护轴承公司 02-24

- 高精度高线轧机轴承供应 02-24

- 海南双联角接触球轴承 02-14

- 甘肃高速电机轴承报价 02-14

- 重庆单列角接触球轴承 02-13