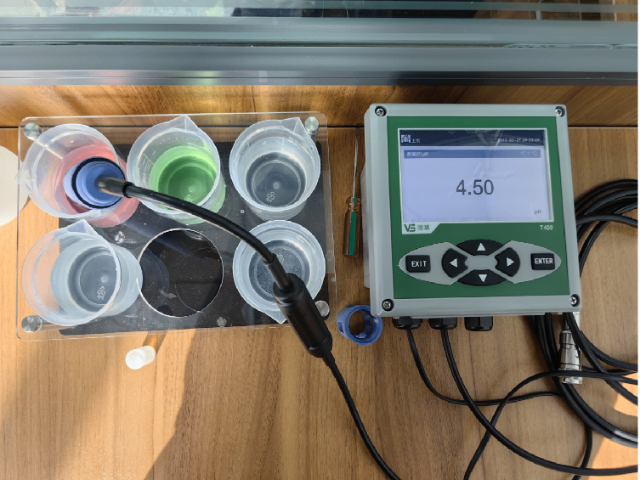

- 品牌

- 微基智能

- 型号

- 齐全

- 厂家

- 微基智慧科技(江苏)有限公司

选择适合特定测量环境的 pH 电极,先看被测介质的化学性质:防腐蚀是前提。介质的化学特性直接决定电极材质的耐受性,是选择电极的首要依据。若测量强酸性介质(pH<1),需注意酸误差、玻璃膜腐蚀和参比液酸化问题。此时敏感膜应选择低碱高硅玻璃(Na₂O含量<1%)或陶瓷膜,参比系统则采用双盐桥设计,并搭配耐酸电解液(如1mol/LHCl)。对于强碱性介质(pH>12),碱误差(测量值偏低)和玻璃膜溶胀是主要风险。敏感膜应选低钠玻璃以减少Na⁺干扰,参比隔膜则用大孔径陶瓷,防止OH⁻堵塞。当介质含氟化物(如HF)时,普通玻璃膜会被溶解(因SiO₂与HF反应),需禁用普通玻璃膜,改用氧化锆陶瓷膜或全氟聚合物膜;若为离线场景,可添加硼酸抑制游离F⁻。含硫化物或重金属的介质,可能导致参比电极中毒(如Ag/AgCl与S²⁻生成Ag₂S)。此时参比系统需用双盐桥加KNO₃外盐桥,隔离Ag⁺与S²⁻;或在特定场景下选择非银系参比(如Hg/HgO)。涉及有机溶剂(如乙醇)时,玻璃膜易脱水、参比液易流失,应选择耐溶剂电极:敏感膜用抗溶胀玻璃,参比液用凝胶型(如KCl-琼脂)或固体聚合物电解质。pH 电极测纸浆需选耐磨玻璃膜,纤维摩擦易造成膜表面划痕。金华pH电极执行标准

化工高温蒸汽发生器排污系统中,排污水温 160-170℃,pH 监测需抗高温高压。这款电极采用螺旋式密封结构,170℃、1.0MPa 蒸汽水中可长期运行,温度补偿范围扩展至 - 30℃-200℃,补偿误差≤±0.02pH。其玻璃膜表面涂覆纳米二氧化硅层,抗结垢能力提升 40%,在连续排污监测中,维护周期达 1000 小时。安装时需用高压阀门控制插入深度,每班次用 160℃蒸汽反冲,适用于工业锅炉、余热锅炉排污系统。化工领域的丁辛醇生产中,羰基合成反应的工艺水 pH 监测含有多种有机醛和醇。丁辛醇特定 pH 电极采用耐有机溶剂的固态电解质,可在含有丁醛、辛醛、丁醇等有机物的工艺水中稳定工作,测量精度 ±0.02pH。其抗有机污染的设计能防止有机物在电极表面的吸附,在长期使用中,维护周期可达 30 天。安装时需选择在工艺水的澄清段,避免有机相的影响,定期用无水乙醇清洗电极,去除表面附着的有机物,建议每 30 天校准一次,以保证测量精度。测量pH电极作用pH 电极长期不用需干存于干燥盒,避免浸泡导致电解液流失。

化工环氧乙烷水合反应釜中,温度控制在 150-160℃,高压水环境对电极耐高温密封性要求高。这款电极采用金属波纹管密封结构,160℃、2.0MPa 水下可长期运行,温度补偿误差≤±0.01pH。其玻璃膜表面涂覆纳米二氧化钛层,抗乙二醇污染能力提升 30%,在连续水合过程中,测量重复性达 0.01pH。安装时需用高压法兰,确保密封面平整,每 48 小时用 150℃热水冲洗,适配乙二醇、二乙二醇生产。化工煤焦油蒸馏塔中,侧线采出温度 200-300℃,pH 监测需抗重质油污染。这款电极采用锥形探头设计,减少焦油附着,玻璃膜采用高铝硅酸盐配方,300℃下稳定性优异。其温度补偿通过铠装热电偶实现,在 200-300℃区间,补偿精度达 ±0.02pH,外壳选用 310S 不锈钢,抗高温氧化性能强。安装时与采出管呈 45°,利用流速冲刷膜层,每 12 小时用 250℃蒸汽吹扫,适用于煤焦油深加工。

医疗卫生行业中针对强酸强碱环境下 pH 电极测量准确性要求,1、测量准确性要求:要求较高的准确性,误差通常需控制在 ±0.1 - ±0.05 范围内。例如在制药过程中,药物的稳定性、活性及安全性与溶液的 pH 值紧密相关。2、原因:药物的疗效和安全性是首要考虑因素,pH 值的偏差可能导致药物分子结构改变,影响药物的活性和稳定性,甚至产生毒副作用。在一些生物制药过程中,强酸强碱环境下的 pH 值准确测量对于保证生物活性物质的活性至关重要,直接关系到药品的质量和患者的健康。pH 电极测系列样品时,建议按 pH 值从低到高顺序测量减少清洗次数。

影响pH 电极玻璃膜电位形成的因素。玻璃膜的组成成分对其性能有较大影响。不同的玻璃配方会导致膜的离子选择性、响应速度和稳定性不同。例如,增加玻璃中二氧化硅的含量可以提高膜的化学稳定性,但可能会降低对 H⁺的响应灵敏度;而引入一些碱金属氧化物可以改变膜的离子交换特性,影响对 H⁺的选择性。此外,溶液中的离子强度、温度以及共存离子等因素也会干扰膜电位的形成,进而影响测量准确性。溶液离子强度的改变会影响 H⁺的活度系数,导致测量的 pH 值出现偏差;温度的变化不仅影响能斯特方程中的系数,还可能改变玻璃膜的物理化学性质,如膜的电阻等。pH 电极石油钻井液测量需抗高温高压,普通电极无法适应井下环境。南京pH电极结构设计

pH 电极采用陶瓷液接界,孔径 10μm,防堵塞同时保障离子流通性。金华pH电极执行标准

要提高对温度敏感的 pH 电极的温度补偿精度,需从温度监测、补偿机制优化、设备校准与维护等多方面协同入手,形成系统性解决方案。首先,需确保温度监测的准确性,因为补偿的基础是实时获取与被测溶液一致的温度数据。应将温度传感器(如 Pt1000)尽可能贴近 pH 电极的敏感膜区域,减少两者在空间上的距离,避免因溶液温度梯度导致的测量偏差;同时,选择响应速度快的温度传感器,确保其能实时追踪溶液温度的动态变化,尤其在温度波动频繁的场景(如化学反应过程)中,传感器的响应时间需与 pH 电极的响应特性匹配。金华pH电极执行标准

实际应用中减少氟橡胶对pH电极压力影响的措施。为优化氟橡胶的密封与承压优势,需结合使用场景优化设计。1.控制压缩率:安装时将氟橡胶密封件的压缩率设定在 15%-20%(过低易泄漏,过高易蠕变),例如在电极外壳与传感器的连接处,通过精密螺纹控制密封件的压缩量。2.复合结构设计:在超高压(>10MPa)场景中,采用 “氟橡胶 + 金属骨架” 复合密封 —— 金属骨架承担主要压力,氟橡胶提供弹性密封,可将压缩变形率降至 3% 以下。3.介质预处理:若被测介质含强极性溶剂(如胺类),需通过预处理(如中和、稀释)降低对氟橡胶的溶胀风险,或直接更换为全氟橡胶(FFKM)。4.定期更换密封件:在持续高压(如...

- 闵行区pH电极节能规范 2025-11-01

- 宝山区pH电极使用方式 2025-11-01

- 温州pH电极原理 2025-10-31

- 松江区品牌pH电极 2025-10-31

- 安徽pH电极联系方式 2025-10-31

- 金山区pH电极有哪些 2025-10-31

- 徐州pH电极价格 2025-10-31

- 温州数字pH电极 2025-10-31

- 广州氯碱化工用pH电极 2025-10-31

- 微生物培养用pH传感器报价 2025-10-31

- 黄浦区pH电极内容 2025-10-31

- 认可pH电极方案 2025-10-31

- 淮南pH电极联系方式 2025-10-31

- 无锡pH电极欢迎选购 2025-10-30

- 宝山区pH电极耗材 2025-10-30

- 浙江pH电极五星服务 2025-10-30

- 江苏生命科学用pH自动控制加液系统哪家靠谱 01-01

- 南京pH自动控制加液系统采购 01-01

- 江苏生物合成学pH自动控制加液系统价钱 01-01

- 广东合成生物用pH自动控制加液系统 01-01

- 江苏科研院所用pH自动控制加液系统批发 01-01

- 高等院校用pH自动控制加液系统哪家好 01-01

- 江苏高精度pH自动控制加液系统采购 01-01

- 北京pH自动控制加液系统供应 01-01

- 浙江pH自动控制加液系统费用 01-01

- 全自动pH自动控制加液系统供应 01-01