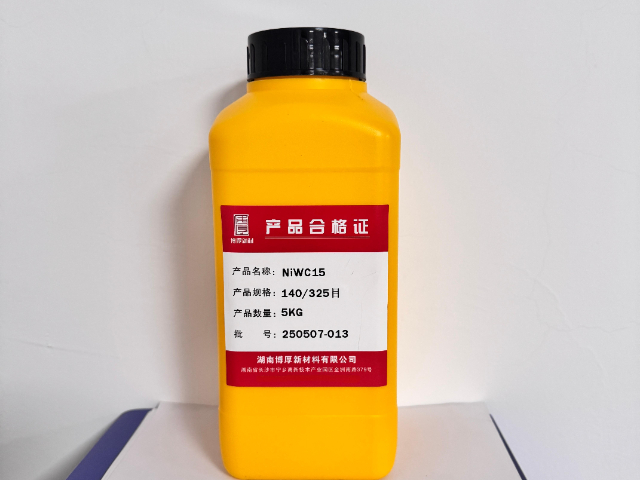

- 品牌

- 博厚粉末

- 品名

- 镍基合金粉

- 粒度

- 325目

- 形状

- 颗粒状

- 制作方法

- 雾化法

- 包装规格

- 桶装

- 产地

- 湖南宁乡

- 厂家

- 湖南博厚新材料有限公司

博厚新材料镍基高温合金粉末的高球形度(≥98%)与优异流动性,为增材制造工艺带来优势。在选区激光熔化(SLM)过程中,粉末铺粉均匀性误差<0.03mm,激光吸收率提升至 45%,有效减少了成型件的孔隙率(<0.5%)。某医疗器械企业采用该粉末 3D 打印的骨科植入物,表面粗糙度 Ra≤0.8μm,无需后续打磨处理,且内部结构实现仿生多孔设计(孔隙率 30 - 40%),促进骨细胞生长。此外,粉末的窄粒度分布(D10 = 15μm,D90 = 45μm)使打印层厚控制精度达 ±0.01mm,为复杂结构件的高精度制造提供了保障。博厚新材料不断优化镍基高温合金粉末的生产工艺,致力于为客户提供更好品质的产品。NiCr20镍基高温合金粉末材料

博厚新材料推出的一体化服务模式,通过 “材料定制 + 工艺开发 + 设备调试” 降低客户技术门槛。某新能源电池企业导入该服务后,45 天完成产业化:①1-15 天设计 Ni-Cu 基粉末(导热系数≥200W/m・K);②16-30 天开发激光熔覆工艺(功率 2500W,速度 10mm/s);③31-45 天完成产线调试,终涂层热阻降低 20%,产能达 5000 件 / 天。服务还包含设备改造建议(如 HVOF 设备燃气比例调整)、员工培训(30 课时实操),已帮助 50 + 中小企业跨越 “材料 - 工艺” 适配难关,平均缩短产业化周期 50%。某医疗器械企业通过该服务开发的钛合金涂层手术刀,涂层厚度控制在 50μm,刀刃精度达 ±0.01mm,成功通过 ISO 13485 认证并实现量产。NiCr20镍基高温合金粉末材料通过持续的技术创新,博厚新材料不断提升镍基高温合金粉末的性能指标和应用范围。

博厚新材料充分认识到不同客户在应用场景和性能需求上的差异,因此能够根据客户的特殊要求,对镍基高温合金粉末的成分和性能进行调整和定制化研发。公司拥有先进的材料设计和模拟计算平台,结合丰富的实验数据和经验,能够快速为客户提供满足特定需求的解决方案。例如,针对某航天企业对高温合金材料度、低密度的要求,研发团队通过优化合金成分,减少密度较大的元素含量,同时引入强化相和微合金化元素,开发出新型镍基高温合金粉末,使材料的密度降低了 8%,而抗拉强度提高了 15%;对于某化工企业在强腐蚀环境下使用的设备部件需求,通过增加钼、钨等耐蚀元素的含量,并调整合金的组织结构,提高了粉末的耐腐蚀性能,使其在特定腐蚀介质中的腐蚀速率降低了 70%。这种定制化服务不满足了客户的个性化需求,还为客户创造了更大的价值,增强了企业的市场竞争力。

在装备制造领域,尤其是航空航天、能源电力、汽车制造等行业,博厚新材料镍基高温合金粉末发挥着不可或缺的重要作用。在航空发动机制造中,涡轮叶片、燃烧室等关键部件需要在 1000℃以上的高温、高压和高速气流冲刷的极端工况下长期工作,对材料的耐高温、抗氧化、抗疲劳等性能要求极高。博厚新材料的镍基高温合金粉末凭借优异的综合性能,成为制造这些关键部件的理想材料,其制备的涡轮叶片能够承受更高的燃气温度,提高发动机的热效率和推力;在能源电力行业,用于制造燃气轮机的涡轮盘、叶片以及锅炉的过热器管等部件,可有效提升设备的可靠性和使用寿命,降低维护成本;在汽车制造领域,随着发动机小型化、高效化的发展趋势,对零部件的耐高温和轻量化要求日益增加,博厚新材料镍基高温合金粉末在汽车涡轮增压器、排气系统等部件上的应用,为汽车性能的提升提供了有力支持。可以说,博厚新材料镍基高温合金粉末是推动装备制造领域技术进步和产业升级的关键基础材料。博厚新材料镍基高温合金粉末的耐腐蚀性优良,在多种腐蚀性介质环境中都能稳定工作。

博厚新材料支持全系列镍基粉末的成分定制,基于 Thermo-Calc 相图计算与机器学习算法,实现 Cr、B、Si 等元素的调控。某化纤企业需要耐 PET 熔体腐蚀的涂层材料,技术团队在 Ni-Cr 合金基础上添加 1.5% Mo 和 0.8% Nb,形成稳定的 NbC 强化相,使涂层在 280℃ PET 熔体中腐蚀速率<0.01mm/a,较常规材料提升 4 倍。针对航天领域的轻量化需求,开发的 Al 含量 8% 的镍基粉末,密度降低至 7.8g/cm³,同时保持 800℃时抗拉强度≥800MPa,成功应用于卫星推进剂贮箱支架。这种 “量体裁衣” 的定制服务,年均完成 30 + 项特殊需求,覆盖航空、电子、医疗等新兴领域。在高温环境下的机械性能测试中,博厚新材料镍基高温合金粉末表现很好,远超行业标准。HVOF镍基高温合金粉末报价行情

博厚新材料镍基高温合金粉末可根据不同客户的特殊要求,进行成分和性能的调整。NiCr20镍基高温合金粉末材料

在燃气轮机关键部件制造中,博厚新材料镍基高温合金粉末实现了耐高温与耐磨性能的双重突破。通过调控 Mo(钼)、Al(铝)元素比例,形成 γ' - Ni₃(Al, Ti) 强化相,使涂层硬度达到 HV800 - 900。在模拟燃气冲刷实验(温度 1150℃,流速 100m/s)中,部件表面磨损深度为 0.05mm/100 小时,而普通涂层磨损深度达 0.2mm/100 小时。某重型燃气轮机制造商采用该粉末后,涡轮叶片的服役寿命从 12000 小时提升至 20000 小时,发电效率提高 3%,每年可多发电 2000 万度,经济效益。NiCr20镍基高温合金粉末材料

- 气雾化镍基高温合金粉末材料 2025-10-31

- 涡轮轴镍基高温合金粉末材料分类 2025-10-30

- 合金成分均匀镍基高温合金粉末方法 2025-10-30

- 使用温度可达1100℃左右镍基高温合金粉末现价 2025-10-30

- C276镍基高温合金粉末多久 2025-10-30

- 无脱落镍基高温合金粉末供应 2025-10-29

- C276镍基高温合金粉末参考价格 2025-10-28

- 使用温度可达1100℃左右镍基高温合金粉末渠道 2025-10-28

- 涡轮盘镍基高温合金粉末特价 2025-10-28

- 激光熔覆镍基高温合金粉末代理品牌 2025-10-27

- 无气孔镍基高温合金粉末进货价 2025-10-25

- In718镍基高温合金粉末供应商家 2025-10-14