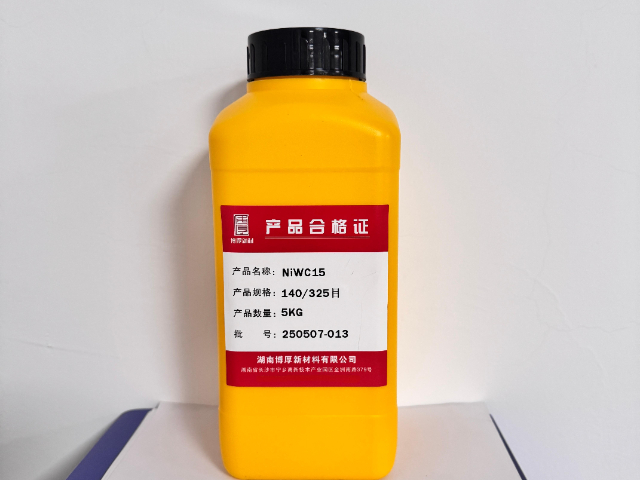

- 品牌

- 博厚粉末

- 品名

- 镍基合金粉

- 粒度

- 325目

- 形状

- 颗粒状

- 制作方法

- 雾化法

- 包装规格

- 桶装

- 产地

- 湖南宁乡

- 厂家

- 湖南博厚新材料有限公司

博厚新材料以客户需求为构建产品迭代机制,通过 “需求调研 - 模拟仿真 - 中试验证 - 批量应用” 的闭环流程实现优化。某汽车厂商反馈涡轮增压器叶片在 800℃工况下出现热疲劳裂纹,技术团队通过 ANSYS 模拟发现热膨胀系数不匹配问题,将粉末 Cr 含量从 16% 调整至 18%,使热膨胀系数从 12.5×10⁻⁶/℃降至 11.8×10⁻⁶/℃,与 45# 钢基体匹配度提升至 99%,改进后叶片寿命从 5 万次循环增至 12 万次。这种定制化优化年均开展超 50 项,客户满意度达 98%,其中三一重工、中联重科等企业通过持续优化,使零部件成本每年降低 8-12%,形成 “需求驱动创新,创新创造价值” 的良性循环。凭借优良的性能,博厚新材料镍基高温合金粉末在国内外市场上赢得了认可和信赖。使用温度可达1100℃左右镍基高温合金粉末推荐厂家

博厚新材料建立了覆盖镍基高温合金粉末生产全生命周期的智能监控系统。熔炼环节采用红外测温仪实时监测炉温(精度 ±1℃),通过真空度传感器将熔炼环境控制在 10⁻³Pa 以下;气雾化过程中,利用激光粒度仪在线检测粉末粒径,当偏差超过设定值 0.5μm 时,系统自动调整雾化参数;后处理阶段,通过自动称重、扫码追溯系统实现批次信息全记录。这种全流程精密监测使产品批次合格率稳定在 99.8% 以上,某汽车涡轮增压器客户连续 3 年采购零退货,充分验证了质量控制体系的可靠性。NiCr20镍基高温合金粉末多久凭借良好的热疲劳性能,博厚新材料镍基高温合金粉末可有效减少部件在热循环过程中的损伤。

博厚新材料镍基高温合金粉末的生产效率依托智能化制造体系实现质的突破,4 条全自动化紧耦合气雾化生产线配备 PLC 智能控制系统,从真空感应熔炼(炉温控制精度 ±1℃)到超音速气雾化(雾化压力 15MPa)再到多级旋风分级,全流程实现无人化操作,单条产线日产能达 5 吨,年产能突破 2000 吨。公司建立的智能排产系统可根据订单优先级自动调整生产参数,对于紧急订单(如航空航天领域的加急需求),短可在 48 小时内完成从原料筛选到成品交付的全流程。某航空发动机制造商因突发订单急需 5 吨 GH4169 粉末,博厚通过产能调度与物流加急方案,提 天完成交付,保障了客户的发动机装配进度,此类快速响应案例年均超 30 起,订单准时交付率达 99.3%。

博厚新材料镍基高温合金粉末在石油机械领域构建全场景材料解决方案。针对油田井口装置的高温高压腐蚀问题,开发的高 Mo(10%)镍基粉末,在含 H₂S、CO₂的油气介质中,腐蚀速率 0.02mm/a,是普通不锈钢的 1/5;用于压裂泵柱塞表面喷涂的 WC 增强镍基复合粉末,硬度达 HV1200,耐冲蚀性能提升 3 倍,使柱塞寿命从 500 小时延长至 1500 小时。某页岩气田采用该粉末后,单井设备维护成本下降 60%,开采效率提高 25%。在深海石油平台的立管接头制造中,博厚粉末通过热等静压工艺实现 99.5% 致密度,抗疲劳性能满足 API 6A 标准要求,成功应用于南海荔湾 3-1 气田等深水项目。博厚新材料镍基高温合金粉末适用于激光熔覆、热等静压等多种先进制造工艺。

在高温耐磨的工业应用场景中,博厚新材料镍基高温合金粉末以其硬质相复合体系,构建起长效的耐磨防护屏障。通过在镍基基体中均匀弥散 15-20% 的 WC(碳化钨)与 Cr₃C₂(碳化铬)硬质相,利用粉末冶金工艺使硬质相以纳米级颗粒均匀分布,形成 “金属基体 + 陶瓷强化相” 的复合结构,经检测涂层显微硬度可达 HV1000-1200,较传统镍基涂层提升 40% 以上。在水泥回转窑托轮轴颈的修复应用中,该粉末涂层展现出耐磨损能力。当设备处于 300℃高温与 20MPa 接触应力的工况时,涂层的磨损量为 0.01mm/1000 小时,而未处理的轴颈在相同条件下磨损量达 0.08mm/1000 小时,耐磨性能提升 8 倍。微观分析显示,WC 颗粒在磨损过程中形成 “支撑骨架”,有效阻碍磨粒对基体的切削,而镍基相则提供足够的韧性以抵抗冲击疲劳。某矿山破碎机锤头采用该粉末堆焊后,使用寿命实现质的飞跃。在处理花岗岩等硬岩物料时,锤头更换周期从 3 个月延长至 10 个月,按年处理 100 万吨矿石计算,每年可减少停机更换次数达 8 次,单次停机损失约 25 万元,年综合效益提升超 200 万元。这种 “耐高温 + 高耐磨” 的双重性能优势,使博厚粉末在水泥、矿山、冶金等高温磨损领域成为设备延寿的解决方案。博厚新材料在镍基高温合金粉末的研发过程中,注重与客户需求相结合,提供定制化解决方案。使用温度可达1100℃左右镍基高温合金粉末推荐厂家

博厚新材料镍基高温合金粉末的性价比高,为客户提供了更具竞争力的材料选择。使用温度可达1100℃左右镍基高温合金粉末推荐厂家

博厚新材料坚持以客户需求为导向,提供定制化研发服务。针对某企业对高温合金材料的特殊性能要求,研发团队在 3 个月内完成从成分设计、工艺开发到性能验证的全过程,开发出的新型镍基粉末满足在 1300℃高温下保持 1 小时不熔化的极端需求。公司还建立了 “7×24 小时” 技术响应机制,为客户提供从粉末选型、工艺参数优化到现场技术指导的一站式服务。某汽车零部件企业在使用过程中遇到涂层结合力问题,技术团队 24 小时内抵达现场,通过调整喷涂参数与预处理工艺,使涂层结合强度从 35MPa 提升至 50MPa,确保了生产进度。使用温度可达1100℃左右镍基高温合金粉末推荐厂家

- 气雾化镍基高温合金粉末材料 2025-10-31

- 涡轮轴镍基高温合金粉末材料分类 2025-10-30

- 合金成分均匀镍基高温合金粉末方法 2025-10-30

- 使用温度可达1100℃左右镍基高温合金粉末现价 2025-10-30

- C276镍基高温合金粉末多久 2025-10-30

- 无脱落镍基高温合金粉末供应 2025-10-29

- C276镍基高温合金粉末参考价格 2025-10-28

- 使用温度可达1100℃左右镍基高温合金粉末渠道 2025-10-28

- 涡轮盘镍基高温合金粉末特价 2025-10-28

- 激光熔覆镍基高温合金粉末代理品牌 2025-10-27

- 无气孔镍基高温合金粉末进货价 2025-10-25

- In718镍基高温合金粉末供应商家 2025-10-14