- 品牌

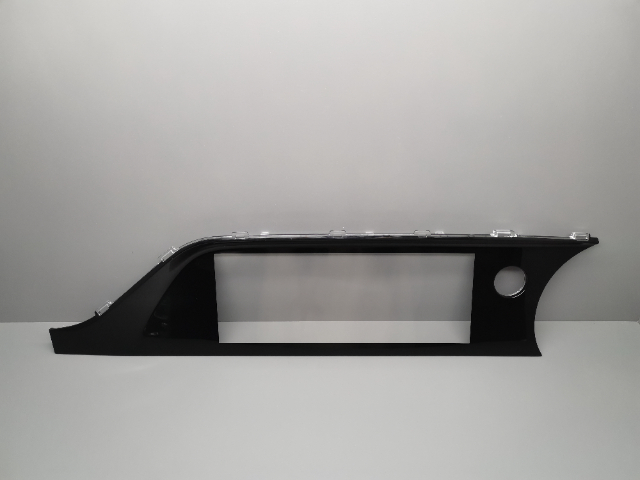

- IML,IMD曲面镜片,模内注塑件,控制显示板,半透效果面板

- 型号

- 齐全

- 尺寸

- 齐全

- 重量

- 齐全

- 产地

- 东莞

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 齐全

- 配送方式

- 齐全

在模内成型注塑中,装饰材料的预处理至关重要。对于薄膜类装饰材料,如 PC 薄膜、PET 薄膜等,需要进行表面清洁处理,去除灰尘、油污等杂质,以确保其与塑料熔体有良好的附着力。有些薄膜还需要进行电晕处理,通过高压放电使薄膜表面产生极性基团,增强其表面能,从而提高与塑料的结合效果。对于织物类装饰材料,如织布、无纺布等,要进行预缩处理,防止在注塑高温环境下因收缩而导致产品变形或起皱。同时,可能需要对织物进行浸渍处理,使其表面形成一层与塑料相容性更好的涂层,促进两者之间的融合。另外,无论是哪种装饰材料,在放入模具前都要进行精确的裁剪和定位,保证在注塑过程中能准确地与塑料熔体结合,形成预期的装饰图案和效果。智能化工艺控制使东莞盟特的模内成型注塑生产高效且稳定。东莞家电模内成型注塑生产商

模具表面处理对于模内成型注塑产品的质量和外观有着重要影响。常见的模具表面处理技术包括抛光、氮化、镀铬等。抛光处理可以使模具表面达到极高的光洁度,从而使注塑产品表面光滑如镜,减少产品脱模时的摩擦力,提高产品的外观质量,常用于生产透明塑料产品或对表面光泽度要求极高的产品,如光学镜片模具。氮化处理则能提高模具表面的硬度、耐磨性和耐腐蚀性,延长模具的使用寿命,适用于大规模生产的注塑模具。镀铬处理可以在模具表面形成一层坚硬、光滑且耐腐蚀的铬层,不能提高模具的脱模性能,还能使产品表面具有更好的装饰效果,如一些需要金属光泽外观的塑料产品模具常采用镀铬处理。潮州汽车零部件模内成型注塑厂家电话加热系统节能优化,是东莞盟特模内成型注塑降耗的重要举措。

随着智能制造的兴起,模内成型注塑也逐渐与之融合。通过在注塑设备和模具上安装各种传感器,如压力传感器、温度传感器、位移传感器等,可以实时采集注塑过程中的各种数据。这些数据被传输到中间控制系统,经过大数据分析和人工智能算法处理,能够实现对注塑工艺参数的智能优化和预测性维护。例如,根据实时监测到的模具温度和塑料熔体压力变化,系统自动调整注塑机的加热功率和注塑压力,确保产品质量的稳定性。同时,基于设备运行数据的分析,能够提前了解模具的磨损情况和设备故障,安排合理的维护计划,减少停机时间,提高生产效率和设备利用率,推动模内成型注塑生产向智能化、高效化方向发展。

模内成型注塑极大地提升了产品设计的灵活性。设计师可以将复杂的装饰图案、纹理以及功能结构直接融入到注塑模具设计中。例如,在产品表面设计立体的品牌标识或装饰纹路,通过模内成型注塑一次性成型,无需后续二次加工。而且,可以将不同材质或颜色的塑料以及装饰材料组合在同一产品中,创造出独特的视觉和触觉效果。比如在一个塑料手柄上,通过模内成型注塑实现橡胶质感的握持部位与硬塑料主体部分的一体化成型,既满足了功能需求又增强了产品的美观性。这种设计灵活性能够帮助企业快速响应市场变化,开发出更具创新性和差异化的产品,满足消费者日益多样化的需求。装饰材料预处理环节,东莞盟特采用专业工艺确保模内成型注塑品质。

在模内注塑件的设计中,美学与人体工程学的融合成为趋势。从美学角度出发,设计师利用模内注塑工艺的灵活性,创造出独特的造型和流畅的线条,使产品在外观上更具吸引力和艺术感。例如,在家具设计中,模内注塑件的曲线形状和色彩搭配能够与室内环境完美融合,营造出舒适和谐的视觉效果。在人体工程学方面,根据人体的生理结构和使用习惯,对注塑件进行形状设计。如手柄类注塑件,通过模内注塑工艺可以精确地塑造出贴合人手握持的形状,减少长时间使用的疲劳感;座椅类注塑件则根据人体坐姿的压力分布,设计出合理的支撑结构和柔软度,提高使用者的舒适度。这种美学与人体工程学的有机结合,使得模内注塑件不在功能上满足需求,在用户体验上也更胜一筹。模内成型注塑项目开展前,东莞盟特会深入分析产品需求,定制专属方案。上海低压模内成型注塑多少钱

多工艺融合策略,东莞盟特用于拓展模内成型注塑的设计创新空间。东莞家电模内成型注塑生产商

模具材料的选择直接影响模内注塑件的生产效率和模具的耐用性。一般而言,常用的模具钢有 P20、718、NAK80 等。P20 模具钢具有良好的切削性能和一定的耐磨性,适用于生产中小型批量、对表面质量要求较高的模内注塑件。718 模具钢在预硬态下具有较高的硬度和韧性,能够承受较大的注塑压力和频繁的开合模操作,常用于大型、复杂注塑件的模具制造。NAK80 模具钢则以其出色的镜面加工性能和较好的抗腐蚀性,在生产对外观要求极高的注塑件时备受青睐,如光学镜片模具或不错化妆品包装模具。此外,一些新型模具材料如硬质合金和陶瓷材料也逐渐在特定领域得到应用,它们具有更高的硬度、耐磨性和热稳定性,但成本相对较高,主要用于生产高精度、高磨损的模内注塑件,如电子芯片封装模具。东莞家电模内成型注塑生产商

- 清远家电模内成型注塑生产商 2024-12-29

- 佛山家电模内成型注塑咨询 2024-12-28

- 佛山多色模内成型注塑哪家好 2024-12-28

- 广州空调模内成型注塑厂家电话 2024-12-28

- 茂名电器模内成型注塑厂家 2024-12-28

- 武汉空调模内成型注塑厂家 2024-12-28

- 汕尾家电产品模内成型注塑厂家 2024-12-28

- 阳江家电模内成型注塑厂家 2024-12-28

- 深圳高压模内成型注塑生产商 2024-12-28

- 惠州高速模内成型注塑 2024-12-28

- 揭阳定制模内成型注塑生产商 2024-12-28

- 潮州模内成型注塑咨询 2024-12-28