- 品牌

- 上海蚬华精密模具有限公司

- 型号

- 齐全

随着科技的发展,金属零件制造正逐步向自动化和智能化方向发展。自动化生产线通过集成各种自动化设备和控制系统,实现生产过程的自动化和高效化;而智能化生产则通过引入人工智能、大数据等先进技术,实现生产过程的智能化决策和优化调度,进一步提高生产效率和产品质量。在金属零件制造过程中,环保和可持续发展也是不可忽视的重要方面。通过采用环保材料和工艺、优化能源利用、加强废弃物处理等措施,减少对环境的影响;同时,注重产品的可回收性和再利用性,推动金属零件制造行业的绿色发展和可持续发展。金属零件的切削加工是制造过程中的关键环节。杭州金属零件制造定做

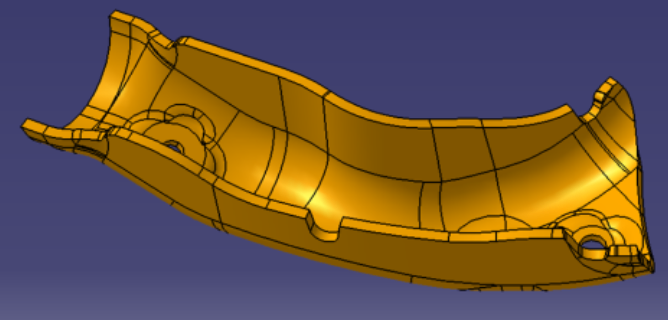

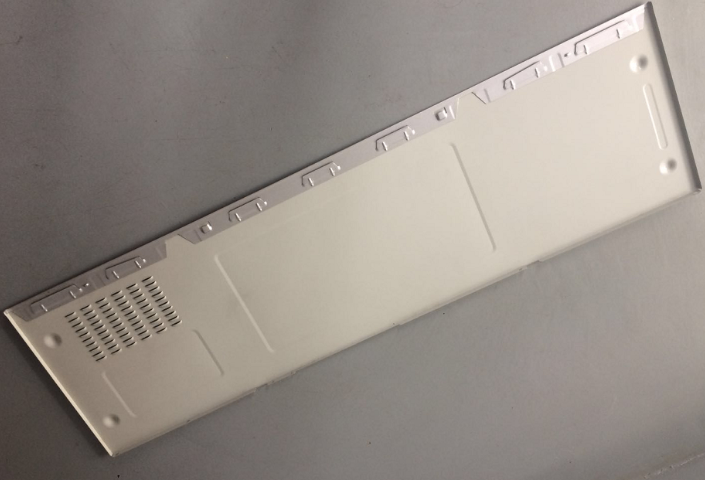

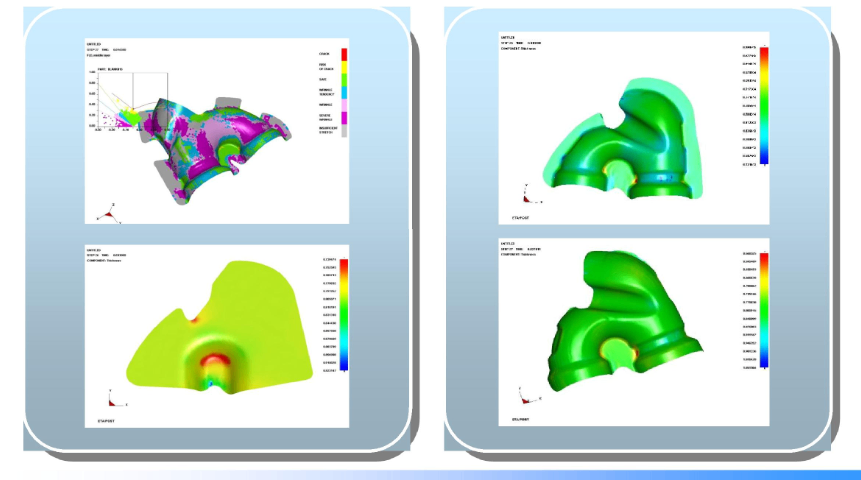

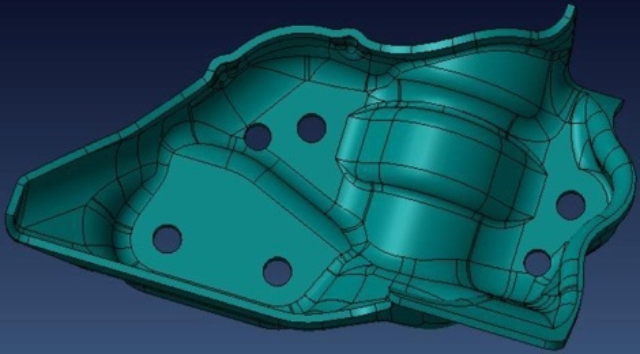

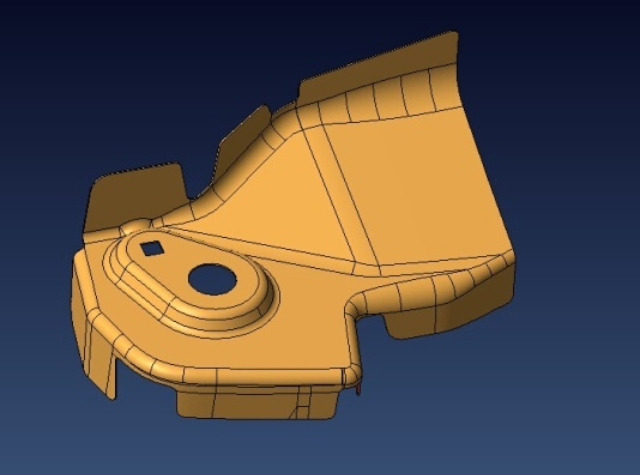

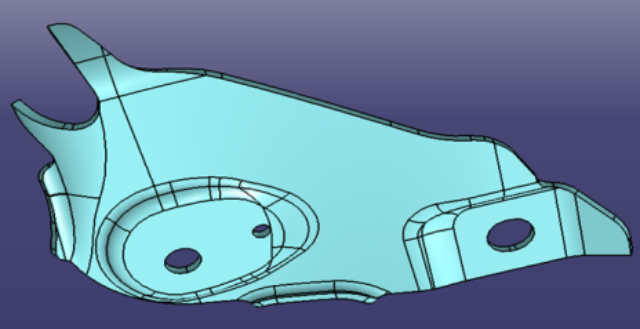

设计是金属零件制造的关键环节。设计师需根据产品需求和功能要求,绘制出零件的详细图纸和三维模型。设计过程中需考虑零件的几何形状、尺寸精度、表面粗糙度等因素,以确保零件能够满足使用要求。CNC(计算机数字控制)铣削和车削是金属零件制造中常用的加工方法。CNC铣削通过旋转的铣刀去除材料,形成所需的形状和尺寸。CNC车削则主要用于加工圆柱形和同心特征的零件。这两种方法具有高精度、高效率的优点,适用于小批量到大批量生产。挤压是一种将加热的金属或塑料推过模具以形成所需形状和尺寸的工艺。在金属零件制造中,挤压常用于生产具有恒定横截面的零件,如管道、型材等。挤压工艺具有成本低、生产效率高的优点,但模具成本较高,且对材料有一定的要求。湖州小型金属零件制造厂家供应金属零件制造过程中,质量控制是非常重要的一环,以确保产品的一致性和可靠性。

金属零件制造的一步是选择合适的原材料。不同的金属(如钢、铝、铜、钛等)具有不同的物理和化学性质,适用于不同的应用场景。选定原材料后,还需进行预处理,如去油、除锈、酸洗等,以确保材料表面的清洁度和后续加工的质量。切割是金属零件制造中的基础工艺之一,主要包括机械切割(如锯切、剪切)、热切割(如气割、激光切割)和冷切割(如水刀切割)等。激光切割以其高精度、高效率和灵活性强的特点,在现代金属零件制造中得到了普遍应用。成型是将金属原材料转化为所需形状的关键步骤。常见的成型技术包括锻造、铸造、冲压、焊接等。锻造通过高温高压使金属塑性变形,适用于制造形状复杂、力学性能要求高的零件;铸造则通过熔融金属填充模具,适用于大批量生产;冲压利用模具对金属板料进行冷冲压,适合制造薄板零件;焊接则通过熔化或加压的方式将两个或多个金属部件连接在一起。

金属零件是指通过铸造、锻造、切削加工等工艺制成的各种金属构件,普遍应用于机械、汽车、航空航天、建筑等领域。金属零件以其强度高、良好的耐磨性和耐腐蚀性,成为现代工业中不可或缺的重要部分。金属材料种类繁多,主要包括铁、铝、铜、镁、钛、锌等。每种金属材料都有其独特的物理和化学性质,如铁的强度和韧性、铝的轻质和耐腐蚀性,这些特性决定了它们在不同领域的应用。金属零件的制造工艺多样,包括铸造、锻造、切削加工、焊接等。铸造是通过将熔融金属倒入模具中冷却成型;锻造是在压力作用下使金属材料变形;切削加工则是通过刀具对金属材料进行切削加工;焊接则是通过熔化金属并将其连接在一起。金属零件的抗压缩强度是评价其在受到压力时的承载能力的重要指标。

在激烈的市场竞争中,金属零件制造企业需要注重品牌建设和市场营销工作。通过提高产品质量、优化服务流程、加强品牌宣传和推广等手段,树立企业形象和品牌有名度,赢得客户的信任和忠诚。技术创新是推动金属零件制造行业发展的重要动力。随着新材料、新技术、新工艺的不断涌现和应用推广,金属零件制造行业正面临着前所未有的发展机遇和挑战。未来,金属零件制造行业将更加注重技术创新和研发投入,推动产品升级和产业升级,实现更高质量的发展。金属零件是制造业中不可或缺的组成部分,它们由各种金属材料(如钢、铝、铜、合金等)经过精密加工而成。这些零件普遍应用于汽车、航空航天、电子设备、医疗设备、建筑等多个领域,是构建复杂系统和设备的基础。金属零件的质量、精度和可靠性直接影响到之后产品的性能和寿命。金属零件的抗拉强度是衡量其承载能力的重要参数。温州金属异形件制造哪家好

金属零件制造是一个不断发展的领域,新的技术和材料正在不断被引入。杭州金属零件制造定做

锻造是通过外力作用使金属材料产生塑性变形,从而得到所需形状和尺寸的零件。锻造技术具有改善材料组织结构、提高机械性能的优点。常见的锻造工艺包括自由锻造、模锻和精密锻造等。锻造过程中需要合理选择锻造温度、锻造速度以及锻造工具等,以确保锻造过程的顺利进行和锻造质量的稳定性。切削加工是金属零件制造中常用的加工方法之一。通过刀具对金属材料进行切除、铣削、车削等操作,以得到所需形状和尺寸的零件。切削加工过程中需要选择合适的机床、刀具和切削参数,并进行正确的机床操作。同时,还需要注意切削液的选用和冷却效果,以降低切削温度和延长刀具寿命。杭州金属零件制造定做

金属零件制造过程中,质量控制与检测是确保产品质量的重要环节。通过制定严格的质量控制标准和检测流程,可以对金属零件的尺寸精度、形状精度、表面质量以及力学性能等方面进行全方面的检测和评估。常见的检测方法包括三坐标测量、光谱分析、金相检验等。这些检测手段可以帮助制造商及时发现和纠正生产过程中的问题,确保产品质量符合客户要求。在金属零件制造领域,绿色制造理念逐渐受到重视。绿色制造旨在通过采用环保材料、节能技术、废弃物回收等措施,减少对环境的影响并实现可持续发展。在金属零件制造过程中,可以通过优化工艺流程、提高材料利用率、降低能耗和排放等方式来实践绿色制造理念。同时,制造商还需要关注产品的全生命周期管理...

- 安徽精密金属零件制造厂 2024-12-29

- 湖州金属零件制造批发 2024-12-28

- 湖州金属异形件制造厂家 2024-12-28

- 郑州精密金属零件制造流程 2024-12-28

- 河北金属异形件制造货源充足 2024-12-28

- 山东金属零件制造厂 2024-12-28

- 河北小型金属零件制造在线询价 2024-12-28

- 河南金属结构件制造工厂 2024-12-27

- 金华金属结构件制造源头厂家 2024-12-27

- 山东非标金属零件制造工厂 2024-12-27

- 南通非标金属零件制造工艺 2024-12-26

- 重庆金属结构件制造市场报价 2024-12-26

- 江西金属零件制造厂家电话 2024-12-26

- 常州金属结构件制造方法 2024-12-25

- 河南金属结构件制造多少钱 2024-12-25

- 郑州cnc金属零件制造技术 2024-12-24

- 湖州金属零件制造批发 12-28

- 湖州金属异形件制造厂家 12-28

- 上海真空模具厂家 12-28

- 郑州精密金属零件制造流程 12-28

- 河北金属异形件制造货源充足 12-28

- 山东金属零件制造厂 12-28

- 广东吹塑模具在线询价 12-28

- 河北小型金属零件制造在线询价 12-28

- 河南金属结构件制造工厂 12-27

- 深圳注塑模具货源充足 12-27