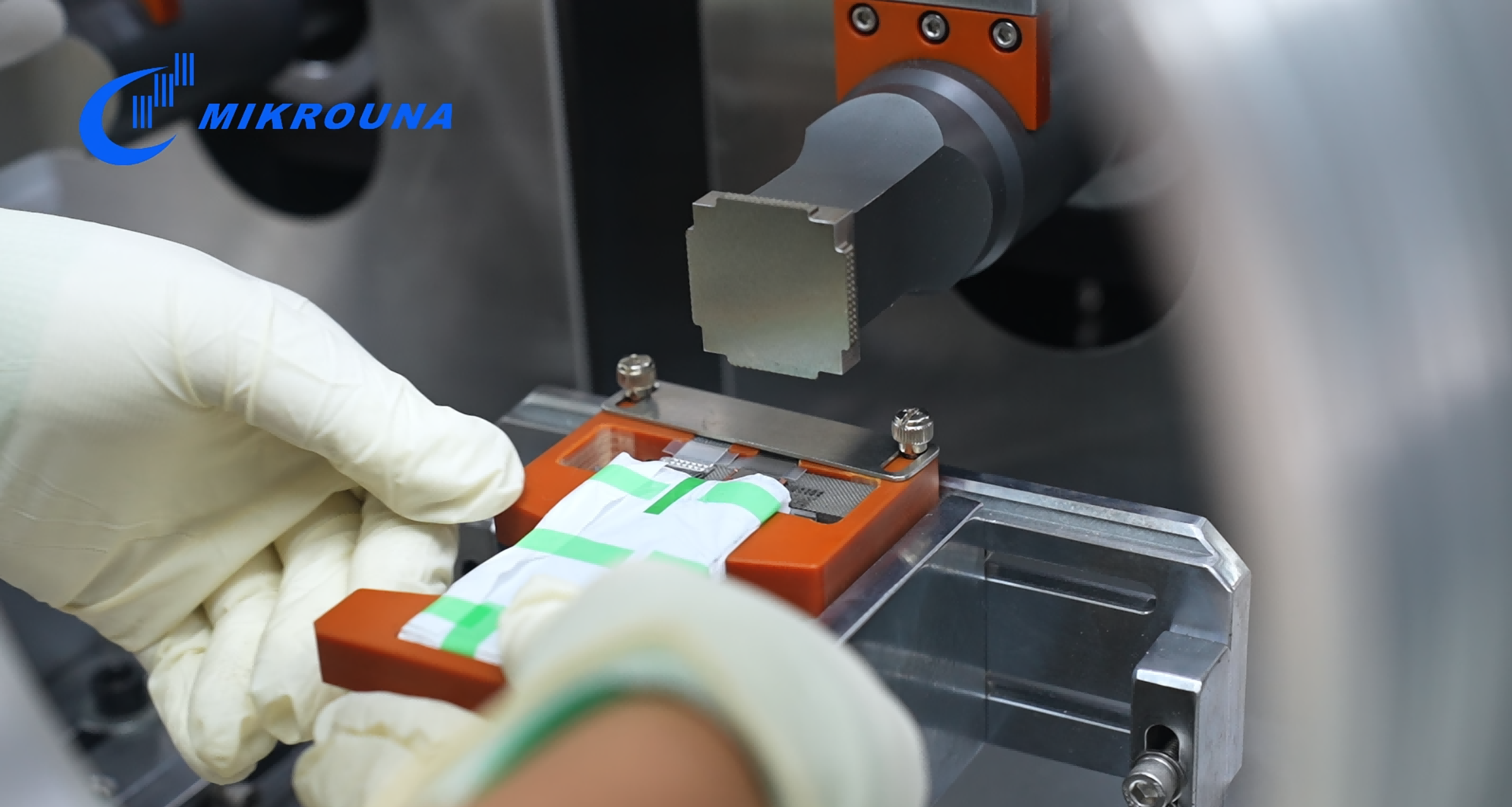

辊压后的极片经过分切工序,被切割成符合要求的尺寸。随后,进行制片处理,包括极耳的焊接、极片的清洗和干燥等步骤。这些步骤旨在提高极片的加工精度和清洁度,确保极片在后续组装过程中能够稳定、可靠地工作。电芯组装是锂电池生产的重要环节。在这一阶段,正负极极片、隔膜等组件被精确地卷绕或叠放在一起,形成电芯的初...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

在电池完成所有生产流程后,智能锂电池生产线自动进入包装环节。采用自动化包装机械,对电池进行快速、安全的封装,保护电池在运输和存储过程中不受损害。同时,生产线与智能仓储系统无缝对接,根据生产计划和市场需求,自动调度电池入库、出库,实现库存较好的管理。通过物联网技术,仓储管理系统能实时监控库存状态,为生产决策提供数据支持,确保供应链的顺畅运作。智能锂电池生产线的另一大亮点在于其强大的远程监控与维护能力。通过云计算和物联网技术,生产线能够实现远程实时监控,管理人员无论身处何地都能实时掌握生产线的运行状态、生产效率及故障信息等关键数据。同时,系统内置的智能诊断功能,能够自动分析设备运行数据,预测潜在故障,并提前发送预警信息给维护人员。这种前瞻性的维护策略,不仅降低了生产线的停机时间,明显提高了设备的使用效率和寿命,为企业创造了更大的经济效益。锂电池生产线的关键指标包括生产能力、生产效率和产品质量等。高产锂电池生产线现价

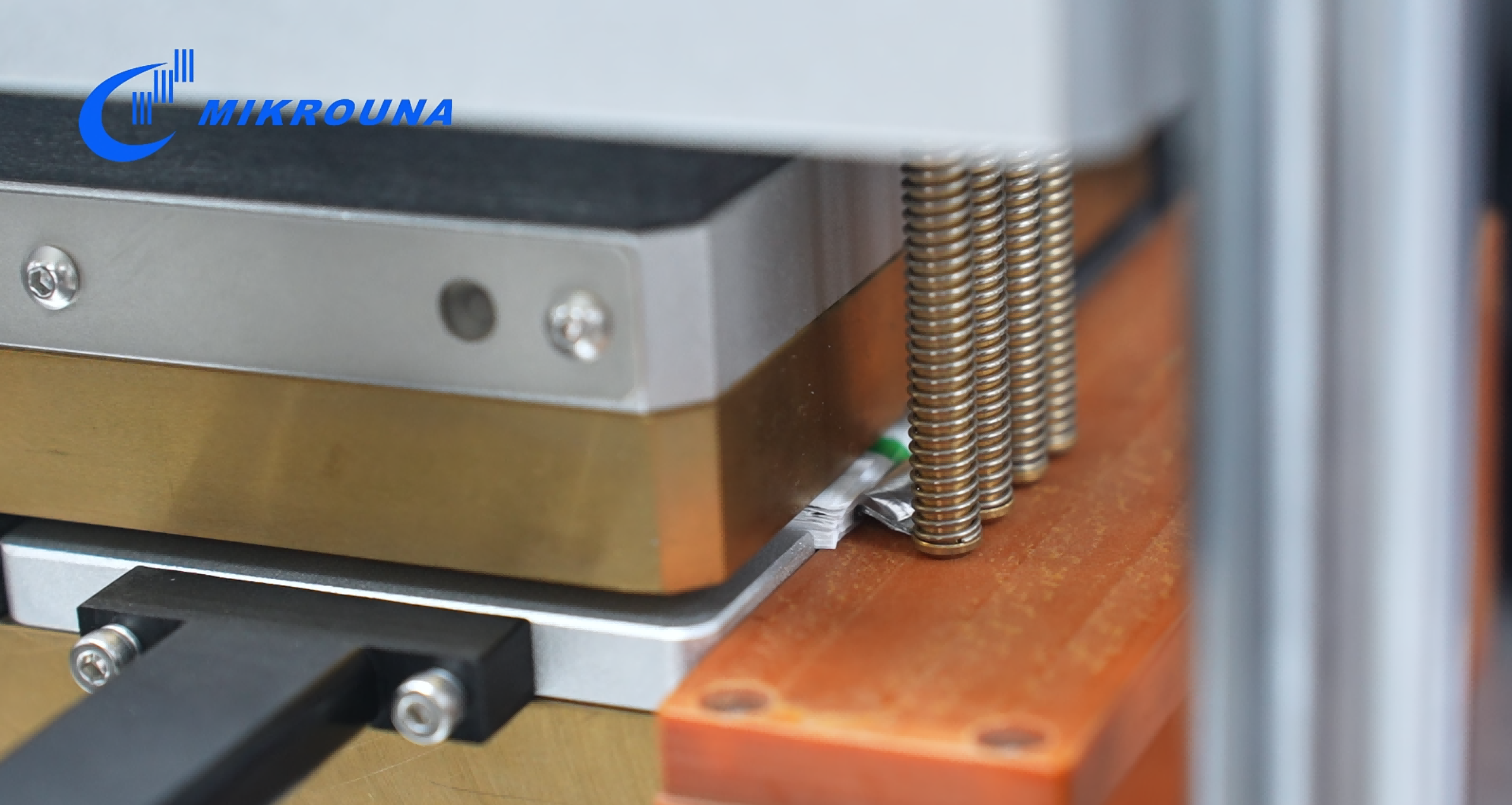

涂布完成的极片经过干燥固化后,进入压制环节。高效锂电池生产线配备有大型压力机,对极片进行辊压,以提高活性物质与集流体的结合力,同时控制极片厚度和密度,优化电池能量密度。压制后的极片经过精密分切机,按照设计要求切割成特定形状和尺寸,以满足不同型号电池的需求。分切过程中,设备自动检测并剔除不合格品,确保极片质量。电芯组装是锂电池生产的重要环节之一。生产线采用自动化组装线,将正负极极片、隔膜、电解液等部件按一定顺序层叠或卷绕成电芯。组装过程中,设备严格控制各部件间的对齐度和张力,确保电芯内部结构紧密且稳定。组装完成后,电芯进入真空注液室,通过精密注液系统注入适量电解液,随后进行封口处理,防止电解液泄露。注液量的精确控制对电池性能至关重要。广东锂电池生产线设备厂家高精度涂布机是锂电池生产线关键一环,确保均匀涂覆。

高产锂电池生产线的规模化生产模式,是实现成本降低、效益提升的重要途径。通过大规模采购原材料、优化生产流程、提高设备利用率等手段,生产线的单位成本得以明显降低,而生产效率则实现了质的飞跃。这种规模效益的明显体现,不仅增强了企业的市场竞争力,为下游客户提供了更加经济、可靠的锂电池产品,推动了整个产业链的健康发展。在追求高产的同时,高产锂电池生产线始终将环保与可持续发展作为重要目标。通过采用环保材料、优化生产工艺、加强废弃物回收利用等措施,生产线在减少环境污染、节约资源方面取得了明显成效。这种绿色生产方式不仅符合全球环保趋势,为企业树立了良好的社会形象,为行业的可持续发展树立了典范。

电芯组装完成后,需进行注液与化成处理。注液是将配制好的电解液注入电芯内部,填充于正负极之间及隔膜孔隙中,为锂离子在正负极间的迁移提供必要的介质。注液过程需严格控制注入量与环境条件,以避免气泡产生或电解液泄漏。随后,电芯进入化成阶段,通过小电流充放电循环,启动电芯内部的化学反应,使电极材料充分浸润电解液,形成稳定的SEI膜(固体电解质界面膜),从而提高电芯的性能与稳定性。经过化成处理的电芯需进行全方面的性能测试,包括容量测试、内阻测试、循环寿命测试及安全性能测试等。这些测试旨在评估电芯的各项性能指标是否达到设计要求及行业标准。测试过程中,采用先进的测试设备与软件,对电芯进行精确测量与数据分析。根据测试结果,对电芯进行分选,将性能优异的产品归类为高级品,而性能稍逊的则进行降级处理或进一步分析改进。性能测试与分选环节的有效实施,有助于提升产品的整体品质与市场竞争力。锂电池生产线的关键技术研发能够提高电池的快速充放电性能。

为了进一步提升生产线的运维效率与服务质量,我们开发了远程监控与维护服务系统。该系统通过云端平台与生产线现场设备的无缝连接,实现了生产数据的实时采集、传输与存储。运维人员只需通过电脑或移动设备即可远程监控生产线的运行状态、查看实时生产数据,并进行远程故障诊断与修复。此外,系统提供了定期维护提醒、在线技术支持等功能,确保生产线始终处于比较好的工作状态。远程监控与维护服务的应用,不仅降低了运维成本,提高了服务响应速度与客户满意度。锂电池生产线包括正负极材料制备、涂布、干燥等环节。新能源锂电池生产线求购

锂电池生产线的优化能够提高生产效率和产品质量。高产锂电池生产线现价

高效锂电池生产线的首要环节是原材料预处理与精确配料系统。该系统采用自动化控制技术,对正负极活性材料、导电剂、粘结剂及电解液等关键原料进行精细化处理,如烘干、研磨至微米级颗粒,确保原料的纯度和一致性。通过高精度计量设备,实现各组分按严格比例自动配料,减少人为误差,提高生产效率与产品质量稳定性。此外,系统配备有实时监控系统,对原料质量进行在线检测,确保每一批次原料均符合生产标准。预处理后的原料进入浆料制备阶段,通过先进的搅拌混合设备,将各组分均匀混合成粘稠的浆料。这一过程中,温度、搅拌速度等参数被精确控制,以保证浆料的均一性和稳定性。随后,浆料被输送至涂布机,采用精密涂布技术,将浆料均匀涂布在集流体(如铜箔、铝箔)表面,形成均匀的涂层。涂布机采用激光定位与自动纠偏技术,确保涂层厚度精确可控,为后续电池性能打下坚实基础。高产锂电池生产线现价

- 上海高产锂电池生产线厂家供货 2024-12-22

- 济南智能锂电池生产线 2024-12-22

- 南京锂电池生产线设备 2024-12-22

- 南京高产锂电池生产线 2024-12-22

- 锂电池生产线制造商 2024-12-22

- 聚合物锂电池生产线设计 2024-12-22

- 上海汽车锂电池生产线 2024-12-22

- 武汉锂锂电池生产线 2024-12-22

- 自动化控制锂电池生产线供货商 2024-12-22

- 上海全自动锂电池生产线生产 2024-12-22

- 上海储能锂电池生产线采购 2024-12-21

- 安徽创新科技锂电池生产线 2024-12-21

-

江西智能锂电池生产线 2024-12-21 03:11:21在当今绿色能源变革的浪潮中,智能锂电池生产线作为新能源产业的重要基础设施,正引导着电池制造业向更高效、更环保、更智能化的方向迈进。该生产线集成了先进的信息技术、自动化技术、物联网技术以及大数据分析,实现了从原材料处理、电芯制作、电池组装到成品检测的全链条智能化控制。这种高度自动化的生产方式,不仅提高...

-

现代化锂电池生产线哪家好 2024-12-20 19:11:53高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:电芯组装与注液,电芯的组装是将正极片、负极片和隔离膜以卷绕或叠片的方式组合在一起,形成裸电芯。组装完成后,需向电芯内注入适量的电解液。电解液是电芯内部能量交换的媒介,其注入量直接影响电池的性能和安全性。过多或过...

-

新能源锂电池生产线哪家好 2024-12-20 09:13:43在电芯装配与注液阶段,生产线引入了先进的激光焊接与真空注液技术。激光焊接确保了电芯外壳的密封性,有效防止电解液泄漏,提升电池的安全性。而真空注液系统则能在无氧环境下精确控制电解液的注入量,避免气泡产生,进一步优化电池性能。同时,生产线配备了严格的质量检测机制,对每一枚电芯进行多维度测试,确保出厂产品...

-

上海锂电池生产线组装线供货报价 2024-12-20 17:12:21化成与分容检测是锂电池生产流程中的重要质量控制环节。高产锂电池生产线采用高效能化成设备,通过模拟电池实际使用条件进行充放电循环,启动电池内部活性物质,提高电池性能。分容检测环节则利用高精度测试设备对每一只电池进行单独测试,记录其容量、内阻、电压等关键参数,确保每只电池都符合质量标准。此外,生产线配备...

-

高速电解质膜成型机规格

2024-12-22 -

高分子电解质膜成型机产品现货

2024-12-22 -

上海高产锂电池生产线厂家供货

2024-12-22 -

上海干法固态电解质膜成型机厂商

2024-12-22 -

济南智能锂电池生产线

2024-12-22 -

优质电解质膜成型机厂商

2024-12-22 -

南京锂电池生产线设备

2024-12-22 -

南京高产锂电池生产线

2024-12-22 -

锂电池生产线制造商

2024-12-22