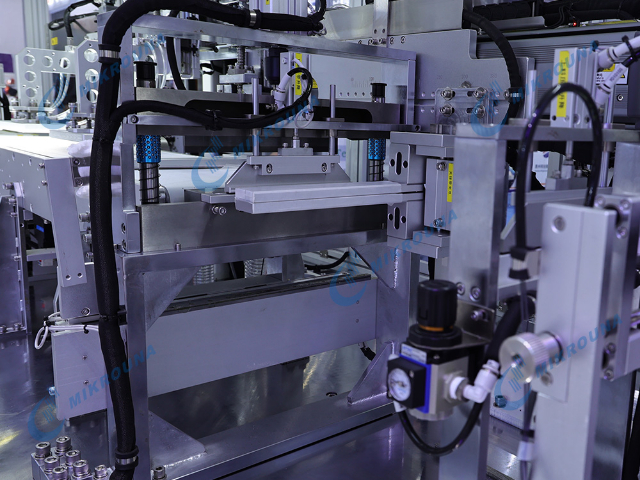

电芯组装区域是锂电池生产线的重要之一。在这里,正负极片与隔膜层层叠加,形成电芯的三明治结构。通过卷绕或叠片工艺,电芯被赋予了形状与初步的能量存储能力。随后,电芯被送入真空注液室,在严格控制的条件下注入电解质。电解质的选择与注入量直接关系到电池的性能表现。注液完成后,电芯迅速进行密封处理,防止电解液泄...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

高效锂电池生产线的首要环节是原材料预处理与精确配料系统。该系统采用自动化控制技术,对正负极活性材料、导电剂、粘结剂及电解液等关键原料进行精细化处理,如烘干、研磨至微米级颗粒,确保原料的纯度和一致性。通过高精度计量设备,实现各组分按严格比例自动配料,减少人为误差,提高生产效率与产品质量稳定性。此外,系统配备有实时监控系统,对原料质量进行在线检测,确保每一批次原料均符合生产标准。预处理后的原料进入浆料制备阶段,通过先进的搅拌混合设备,将各组分均匀混合成粘稠的浆料。这一过程中,温度、搅拌速度等参数被精确控制,以保证浆料的均一性和稳定性。随后,浆料被输送至涂布机,采用精密涂布技术,将浆料均匀涂布在集流体(如铜箔、铝箔)表面,形成均匀的涂层。涂布机采用激光定位与自动纠偏技术,确保涂层厚度精确可控,为后续电池性能打下坚实基础。锂电池生产线的关键指标包括生产能力、生产效率和产品质量等。固态汽车锂电池生产线生产商家

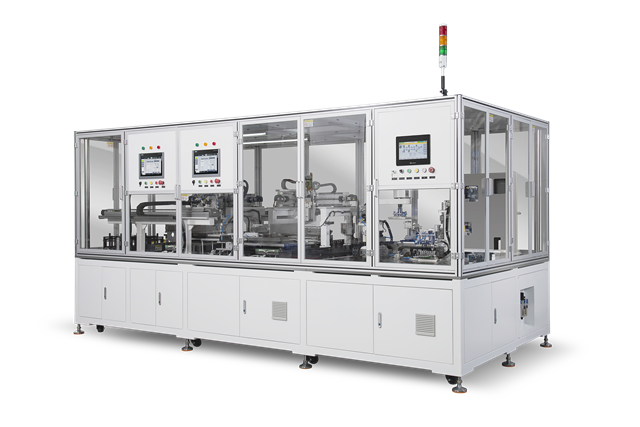

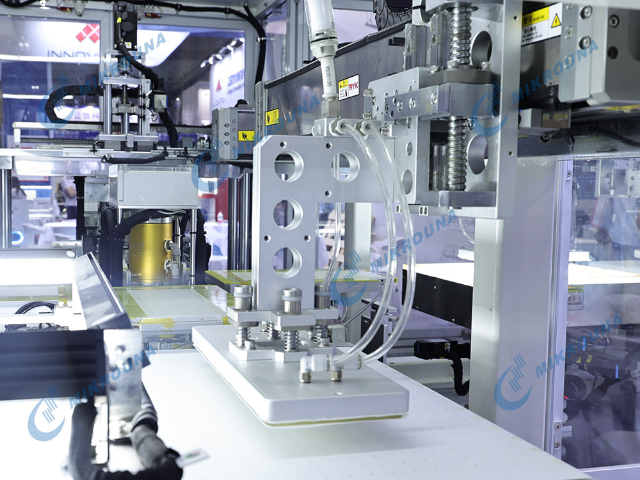

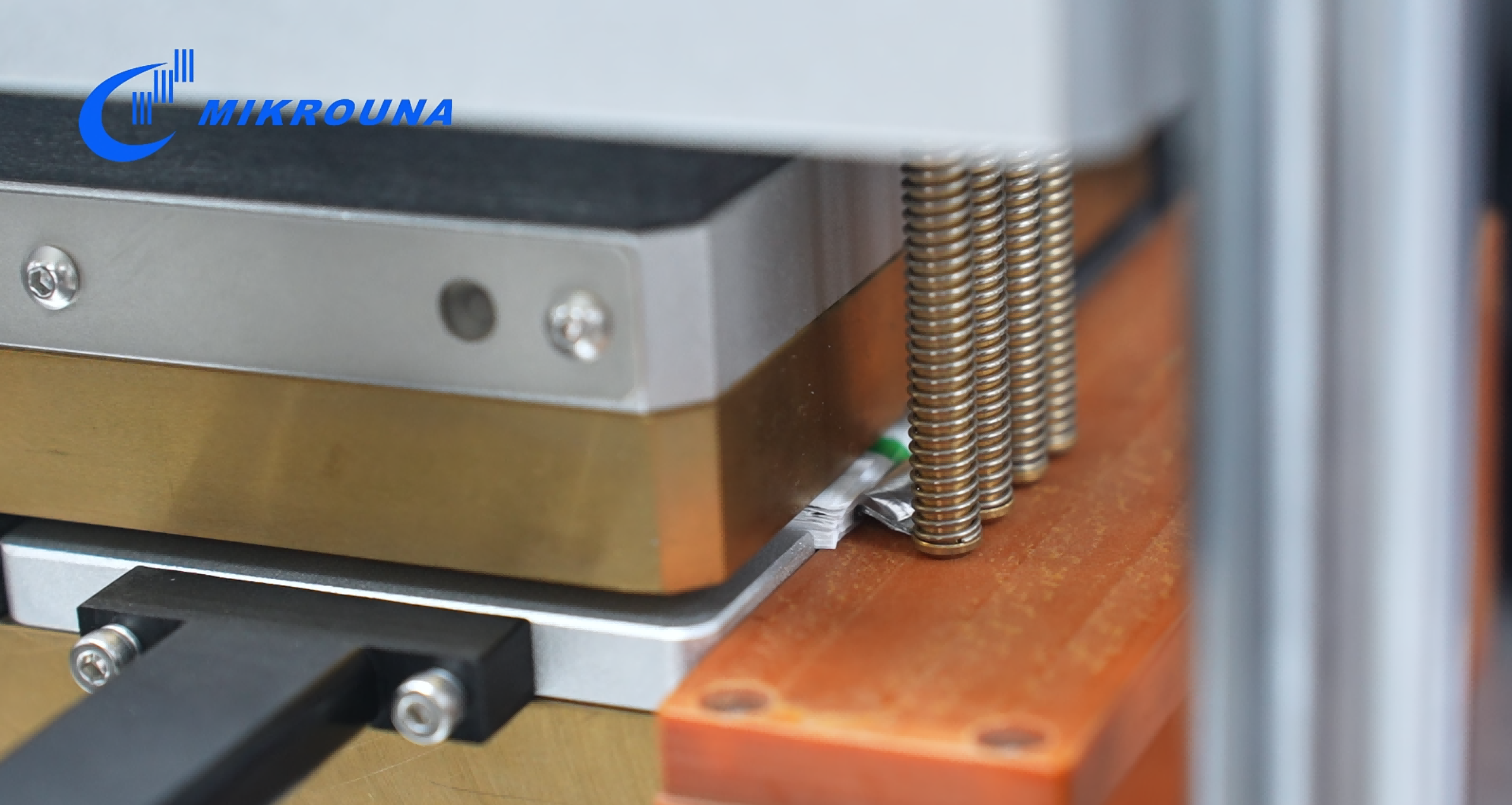

电芯是锂电池的重要组成部分,其制作质量直接影响电池的整体性能。智能锂电池生产线采用先进的涂布技术,通过精密的涂布设备与智能控制系统,实现电极材料的均匀涂覆。这一过程不仅保证了涂层的厚度与密度的精确控制,通过实时监测与调整,确保了涂布质量的稳定性与一致性。同时,生产线配备了自动卷绕或叠片设备,将涂布好的电极材料与隔膜精确组合成电芯,进一步提升了生产精度与效率。完成电芯制作后,智能锂电池生产线进入电池组装阶段。这里,自动化机械臂与智能机器人协同作业,将电芯、保护板、外壳等部件精确组装成成品电池。组装过程中,生产线会进行多次质量检测,包括电压、内阻、容量等关键参数的测试,确保每一块电池都符合高标准的质量要求。此外,智能检测系统会对电池进行老化测试与安全性能测试,以全方面评估其性能与可靠性。磷酸铁锂电池生产线多少钱现代化锂电池生产线减少能源消耗,支持可持续发展。

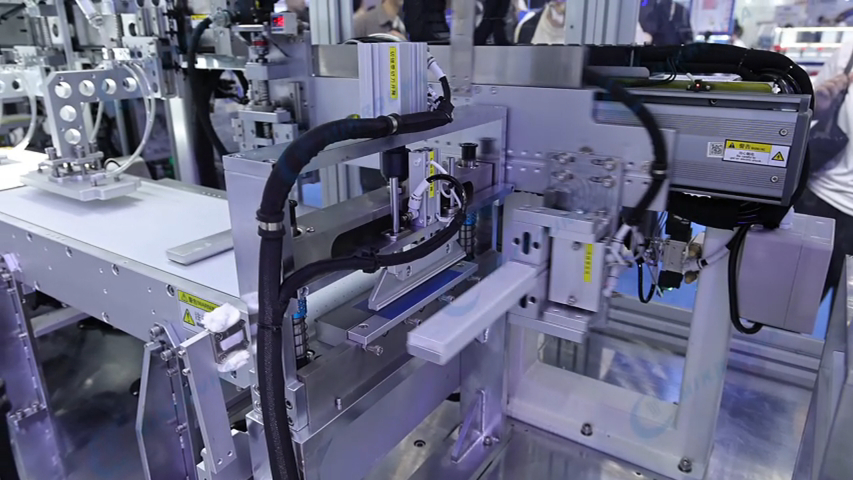

在极片处理完毕后,生产线自动进入卷绕或叠片工序,依据电池设计需求灵活选择工艺。智能机械臂精确控制卷绕或叠片过程中的张力与角度,确保电芯内部结构紧密、稳定。随后,焊接封装环节采用先进的激光焊接技术,对电芯进行高效、可靠的密封处理,有效防止电解液泄漏,同时确保电池外壳的强度和密封性,为电池的安全性和耐久性提供有力保障。完成封装后,智能锂电池生产线配备有全方面的性能检测系统,对电池进行电压、内阻、容量、循环寿命等多项关键指标的测试。通过大数据分析与智能算法,系统能快速识别出不合格品,并自动将其从生产线上剔除,实现产品的严格质量控制。同时,根据检测结果,生产线能对合格电池进行智能化分选,按照性能等级进行归类,满足不同应用场景的需求。

在创新科技锂电池生产线的起点,原料准备与混合是关键环节。首先,选取高质量的正极材料(如LiCoO2)、负极材料(如石墨)、导电剂、粘合剂等,通过精密的配比系统进行精确计量。随后,这些原料在高效混合机中充分混合,确保每一颗颗粒都能均匀分布,为后续的制浆工序打下坚实基础。这一环节的创新在于采用了自动化配比与智能监控系统,有效提高了原料的利用率和混合的均匀性。混合好的原料进入制浆工序,通过先进的搅拌设备将粉末与溶剂混合成均匀的浆料。制浆过程中,严格控制搅拌速度、时间和温度,以保证浆料的稳定性和流动性。随后,浆料被均匀涂布在集流体(如铜箔或铝箔)上,形成薄而均匀的极片。这一环节的创新在于采用了高精度涂布机和自动纠偏技术,确保了极片涂布的厚度一致性和均匀性,为电池的高性能提供了有力保障。锂电池生产线采用自动化设备提高生产效率。

现代化锂电池生产线的工作原理是一个高度集成、精密控制的过程,涉及多个关键环节。检测与筛选,质量检测是锂电池生产线的重要环节。在这一阶段,生产线会对每个电芯进行多项性能测试,包括电压、内阻、容量、循环寿命等。通过先进的检测设备和技术手段,确保电芯的性能和安全性符合标准要求。同时,对不合格的电芯进行筛选和剔除,以保证产品的质量和一致性。模组组装与成品输出,经过严格检测和筛选的电芯被组装成电池模组或电池包。这一环节需要精密的自动化设备和工艺技术,确保电芯之间的连接稳定可靠,同时实现电池模组的高效散热和安全管理。模组组装完成后,需进行整体性能测试和验证,以确保其符合使用要求。合格的电池模组或电池包被输送到市场上,供各种电子设备和电动汽车等应用领域使用。锂电池生产线精细的分选包装流程保护成品电池。磷酸铁锂电池生产线多少钱

锂电池生产线严格的质量控制体系贯穿生产各环节。固态汽车锂电池生产线生产商家

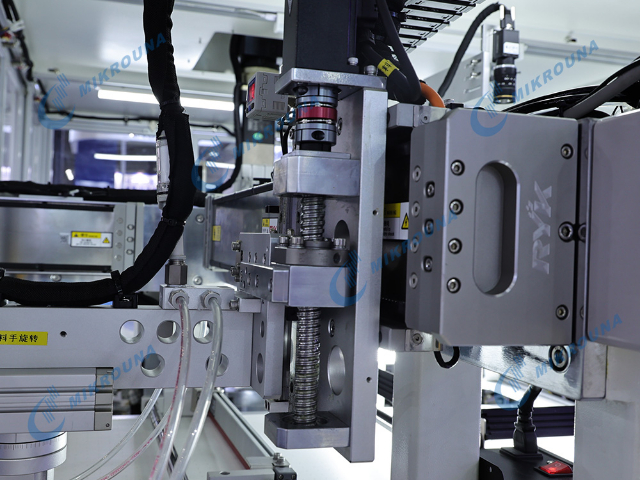

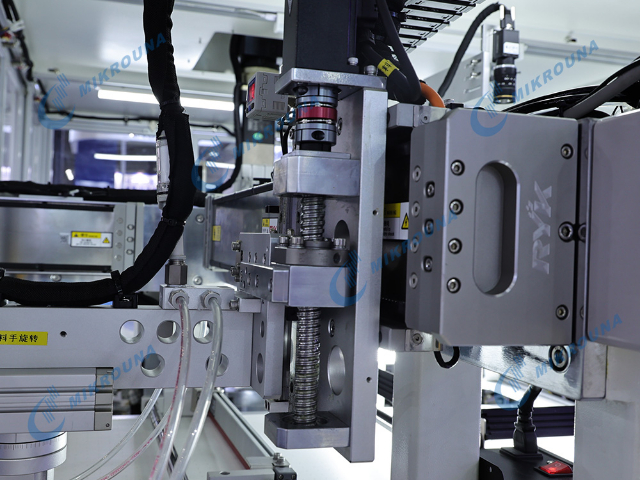

生产线配备了先进的自动化装配机器人与高精度检测设备,实现了从电芯组装到模块集成的全程自动化生产。机器人手臂通过精密编程,能够准确无误地完成电芯堆叠、焊接、封装等复杂工序,提高了装配精度与一致性。而集成的在线检测系统则利用激光扫描、X射线成像等先进技术,对锂电池的关键性能指标进行全方面、非接触式检测,确保每一块电池都符合严格的质量标准。这种高度自动化的生产方式,不仅提升了产品质量,减少了人为操作失误,保障了生产安全。固态汽车锂电池生产线生产商家

- 锂电池生产线厂家直供 2025-01-03

- 磷酸铁锂电池生产线价格 2025-01-03

- 上海自动化控制锂电池生产线销售 2025-01-02

- 上海高效锂电池生产线报价 2025-01-02

- 锂电池生产线哪家好 2025-01-02

- 高产锂电池生产线供应商 2025-01-02

- 上海聚合物锂电池生产线研发 2025-01-02

- 上海锂电池生产线设备有哪些 2025-01-02

- 南京锂电池生产线有哪些设备 2025-01-02

- 汽车锂电池生产线规格 2025-01-01

- 上海储能锂电池生产线价格 2025-01-01

- 储能锂电池生产线供货报价 2025-01-01

-

全自动锂电池生产线供应价格 2025-01-01 09:17:05为了提升锂电池的能量密度与安全性,高产生产线引入了智能化的卷绕/叠片与焊接技术。根据电池设计需求,生产线可灵活切换卷绕或叠片工艺,通过高精度机器人操作,实现电芯内部结构的精确构建。焊接环节则采用先进的激光焊接或超声波焊接技术,确保电芯极耳连接牢固可靠,同时减少热影响区,保护电芯内部结构不受损害。智能...

-

上海高产锂电池生产线直销 2025-01-01 23:08:42高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:注液与化成,电芯雏形制成后,进入注液工序。通过注液机,将适量的电解液注入电芯内部,使正负极之间形成导电通路。注液完成后,电芯需经过化成工艺,即通过充放电循环启动电芯内部的化学反应,形成稳定的SEI膜,确保电芯在...

-

磷酸铁锂电池生产线求购 2024-12-31 10:17:07自动化控制锂电池生产线的工作原理是一个复杂而精密的过程,涵盖了从原材料处理到成品包装的多个环节。自动化控制锂电池生产线的起点是原材料处理与准备阶段。这一阶段,系统通过智能控制系统调度真空搅拌机、涂布机等设备,自动完成锂电池正负极材料的精确配比、搅拌和涂布。这些设备配备高精度传感器,确保每一步操作都符...

-

上海创新科技锂电池生产线生产 2024-12-31 17:09:47现代化锂电池生产线的首要环节是原材料预处理与精确配料系统。这一系统采用先进的自动化设备,对正负极活性材料、导电剂、粘结剂及电解液等关键原材料进行严格的筛选、除杂与干燥处理,确保原材料的纯度和一致性。随后,通过高精度的计量系统,按照预设的配方比例,将各组分精确混合,形成均匀的浆料。此过程不仅提高了生产...

-

南昌制作锂电池设备

2025-01-07 -

固体电解质膜成型机设备生产商

2025-01-06 -

纽扣锂电池金属制片机设备售价

2025-01-06 -

上海优质电解质膜成型机报价

2025-01-06 -

高性能锂金属制片机厂家

2025-01-06 -

上海高性能锂金属制片机供货价格

2025-01-06 -

锂电池金属制片机厂家

2025-01-06 -

上海电解质膜成型机设备生产厂

2025-01-06 -

上海锂锭熔铸系统厂家

2025-01-06