涂布完成的极片经过干燥固化后,进入压制环节。高效锂电池生产线配备有大型压力机,对极片进行辊压,以提高活性物质与集流体的结合力,同时控制极片厚度和密度,优化电池能量密度。压制后的极片经过精密分切机,按照设计要求切割成特定形状和尺寸,以满足不同型号电池的需求。分切过程中,设备自动检测并剔除不合格品,确保...

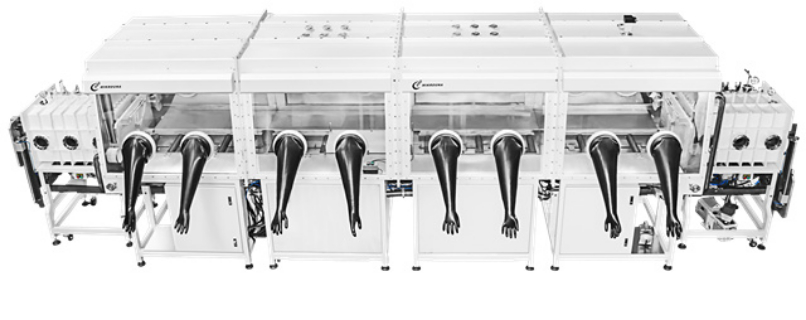

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

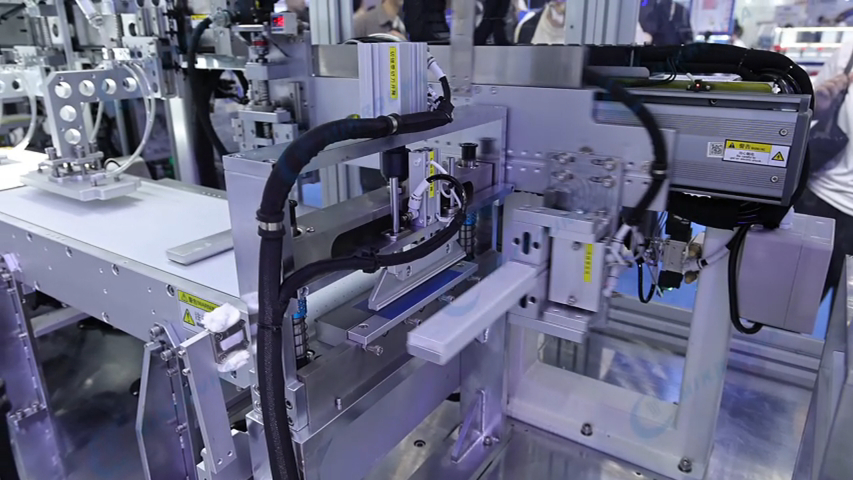

在锂电池生产领域,引入高度自动化的控制系统是提升生产效率与产品质量的关键举措。这一系统集成了先进的传感器技术、机器视觉、机器人操作及智能算法,能够实现对原材料处理、电芯装配、注液封装、化成检测等全生产流程的精确监控与自动调整。通过预设的生产参数与实时数据分析,自动化控制系统能够确保每一步工艺都达到很好的状态,有效减少人为错误,提高生产线的稳定性和可靠性。在锂电池生产线的初始阶段,自动化控制系统负责原材料的精确计量与高效输送。系统利用高精度的称重传感器和智能物料管理系统,确保正负极材料、电解液等关键原料按照精确比例自动配比并输送至下一道工序。同时,通过视觉识别技术,系统能对原材料进行质量检查,剔除不合格品,确保原料的纯净度和一致性,为后续的高质量生产奠定坚实基础。环保材料应用于锂电池生产,促进绿色制造。锂电池生产线设备设计

现代化的锂电池生产线配备了先进的包装与物流系统。完成测试的电芯或电池组经过自动化包装机,被快速而精确地封装进防震、防潮的包装材料中。包装上印有详细的产品信息、批次号及追溯码,便于后续的质量追踪与市场管理。随后,智能物流系统根据订单需求,将包装好的产品自动分拣、装箱,并通过自动化输送线或无人搬运车(AGV)运送至仓库或发货区,实现了从生产到出货的全链条智能化管理。在追求高效生产的同时,现代化的锂电池生产线高度重视环保与可持续发展。生产线采用了先进的废气处理、废水回收及固废处理系统,确保生产过程中产生的污染物得到有效控制和处理。此外,企业积极推广绿色能源应用,如太阳能光伏发电、风能利用等,减少生产过程中的碳排放。同时,通过研发创新,不断提升电池的能量密度、延长使用寿命、降低生产成本,推动锂电池产业向更加环保、高效、可持续的方向发展。上海磷酸铁锂电池生产线生产商智能化管理系统优化锂电池生产流程,降低成本。

高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:化成与检测,注液后的电芯需经过化成工序进行启动。通过充放电使电芯内部发生化学反应,形成SEI膜(固体电解质界面膜),以保证电芯在后续充放电循环过程中的安全、可靠和长寿命。化成过程中需进行一系列检测,如X-ray监测、绝缘监测、焊接监测和容量测试等,以确保电芯性能符合标准。同时,每个电芯都会被打上独特的二维码标签,记录其生产日期、制造环境和性能参数等信息,以便于追溯和管理。

高效锂电池生产线的建设和运营离不开持续的技术创新。企业通过引进国内外先进技术和自主研发相结合的方式,不断提升生产线的智能化水平和生产效率。同时,生产线为技术创新提供了实践平台,促进了新材料、新工艺、新设备的应用和推广。这种技术创新驱动的发展模式不仅提升了企业的重要竞争力,引导了整个锂电池产业的升级和发展。高效锂电池生产线的建立加强了企业对供应链的管理和控制能力。通过与上游原材料供应商和下游客户的紧密合作,企业能够确保原材料的稳定供应和产品的顺热卖售。同时,生产线具备快速响应市场变化的能力,能够根据市场需求及时调整生产计划和产品结构。这种强大的供应链管理能力不仅保障了企业的生产稳定运行,提高了整个供应链的效率和稳定性。锂电池生产线的关键设备的稳定性和可靠性对生产效率有重要影响。

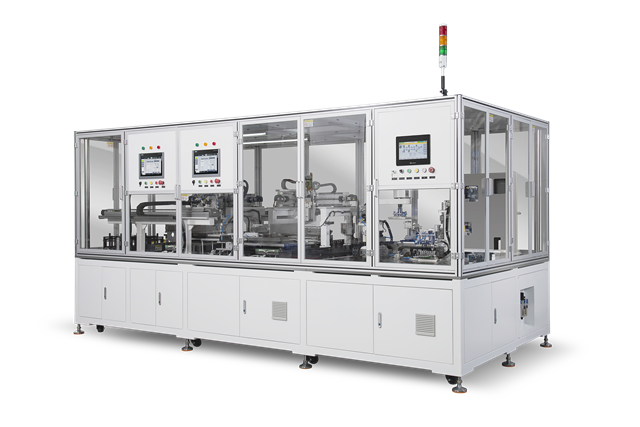

在极片处理完毕后,生产线自动进入卷绕或叠片工序,依据电池设计需求灵活选择工艺。智能机械臂精确控制卷绕或叠片过程中的张力与角度,确保电芯内部结构紧密、稳定。随后,焊接封装环节采用先进的激光焊接技术,对电芯进行高效、可靠的密封处理,有效防止电解液泄漏,同时确保电池外壳的强度和密封性,为电池的安全性和耐久性提供有力保障。完成封装后,智能锂电池生产线配备有全方面的性能检测系统,对电池进行电压、内阻、容量、循环寿命等多项关键指标的测试。通过大数据分析与智能算法,系统能快速识别出不合格品,并自动将其从生产线上剔除,实现产品的严格质量控制。同时,根据检测结果,生产线能对合格电池进行智能化分选,按照性能等级进行归类,满足不同应用场景的需求。智能化设备助力锂电池生产线,减少人工错误。固态锂电池生产线厂商

锂电池生产线配备紧急停机装置,应对突发状况。锂电池生产线设备设计

高效锂电池生产线具备高度的灵活性和可定制性,能够根据不同客户的具体需求快速调整生产参数和工艺流程。无论是电池的类型、容量、尺寸是性能要求,生产线都能通过模块化设计和智能化控制实现精确匹配。这种定制化生产能力使得企业能够迅速适应市场变化,满足多样化的客户需求,提升产品竞争力。高效锂电池生产线采用精密的检测设备和严格的质量控制体系,对生产过程中的每一个环节进行实时监控和检测。从原材料的入库检验到成品的性能测试,每一个细节都经过严格把关,确保产品质量符合行业标准和客户要求。此外,生产线注重电池的安全性能设计,通过优化电池结构和材料配方,提高电池的抗过充、抗短路等安全性能,保障用户的使用安全。锂电池生产线设备设计

- 浙江锂电池生产线制造厂 2024-12-24

- 南昌一条锂电池生产线多少钱 2024-12-24

- 山东锂电池生产线设备 2024-12-24

- 湖北新能源锂电池生产线 2024-12-24

- 聚合物锂电池生产线厂家供货 2024-12-24

- 上海聚合物锂电池生产线规格 2024-12-24

- 上海软包锂电池生产线哪家正规 2024-12-24

- 上海动力锂电池生产线厂家 2024-12-24

- 苏州锂电池生产线设备有哪些 2024-12-24

- 合肥磷酸铁锂电池生产线 2024-12-24

- 自动化控制锂电池生产线供应商 2024-12-24

- 汽车锂电池生产线供货价格 2024-12-24

-

合肥18650锂电池生产线 2024-12-23 16:10:48组装完成的电芯需要经过化成工序进行启动。通过充放电循环,使电芯内部发生化学反应,形成稳定的SEI膜,从而提高电芯的循环稳定性和安全性。化成后的电芯需经过一系列严格的测试,包括电压、内阻、容量、安全性等方面的检测,以确保电芯的性能符合设计要求。经过测试合格的电芯被送入包装工序,进行封装和打包。每个电芯...

-

上海18650锂电池生产线生产 2024-12-23 09:11:59在电池材料制备环节,高产锂电池生产线注重原料的纯度与配比精确性。通过精密的混合、研磨和涂布工艺,确保正负极材料能够均匀分布并紧密附着在集流体上,这是提升电池能量密度和循环寿命的基础。同时,生产线采用了环保型溶剂和先进的废气处理系统,有效降低了生产过程中的环境污染,体现了绿色制造的理念。电芯组装是高产...

-

干法固态电解质膜成型机生产设备生产公司 2024-12-23 13:11:48锂电池生产线融入了物联网、大数据等先进技术,实现了生产过程的智能化管理与维护。通过数据采集与分析,管理者可以实时掌握生产线的运行状态、生产效率、设备故障率等关键指标,为决策提供有力支持。同时,智能化的维护系统能够提前进行预测设备故障,安排预防性维护,减少停机时间,提高设备利用率和整体生产效率。锂电池...

-

上海创新科技锂电池生产线供应商 2024-12-23 18:11:00电芯分选与配组是智能锂电池生产线中的关键环节。生产线通过先进的分选设备,对电芯进行精确的容量、内阻等参数测试,并根据测试结果进行分级和配组。这一过程确保了电池组中电芯性能的均衡性,为后续的电池组组装提供了有力保障。同时,智能控制系统根据配组结果,自动调整生产线的生产参数,以适应不同规格和型号的电池组...

-

江苏锂金属自动制片机15ppm

2024-12-24 -

上海锂金属自动制片机生产商

2024-12-24 -

固态电解质膜成型机设备厂家直销

2024-12-24 -

南昌一条锂电池生产线多少钱

2024-12-24 -

山东锂电池生产线设备

2024-12-24 -

湖北新能源锂电池生产线

2024-12-24 -

电解质膜成型机产品直销

2024-12-24 -

聚合物锂电池生产线厂家供货

2024-12-24 -

上海聚合物锂电池生产线规格

2024-12-24