电芯组装区域是锂电池生产线的重要之一。在这里,正负极片与隔膜层层叠加,形成电芯的三明治结构。通过卷绕或叠片工艺,电芯被赋予了形状与初步的能量存储能力。随后,电芯被送入真空注液室,在严格控制的条件下注入电解质。电解质的选择与注入量直接关系到电池的性能表现。注液完成后,电芯迅速进行密封处理,防止电解液泄...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

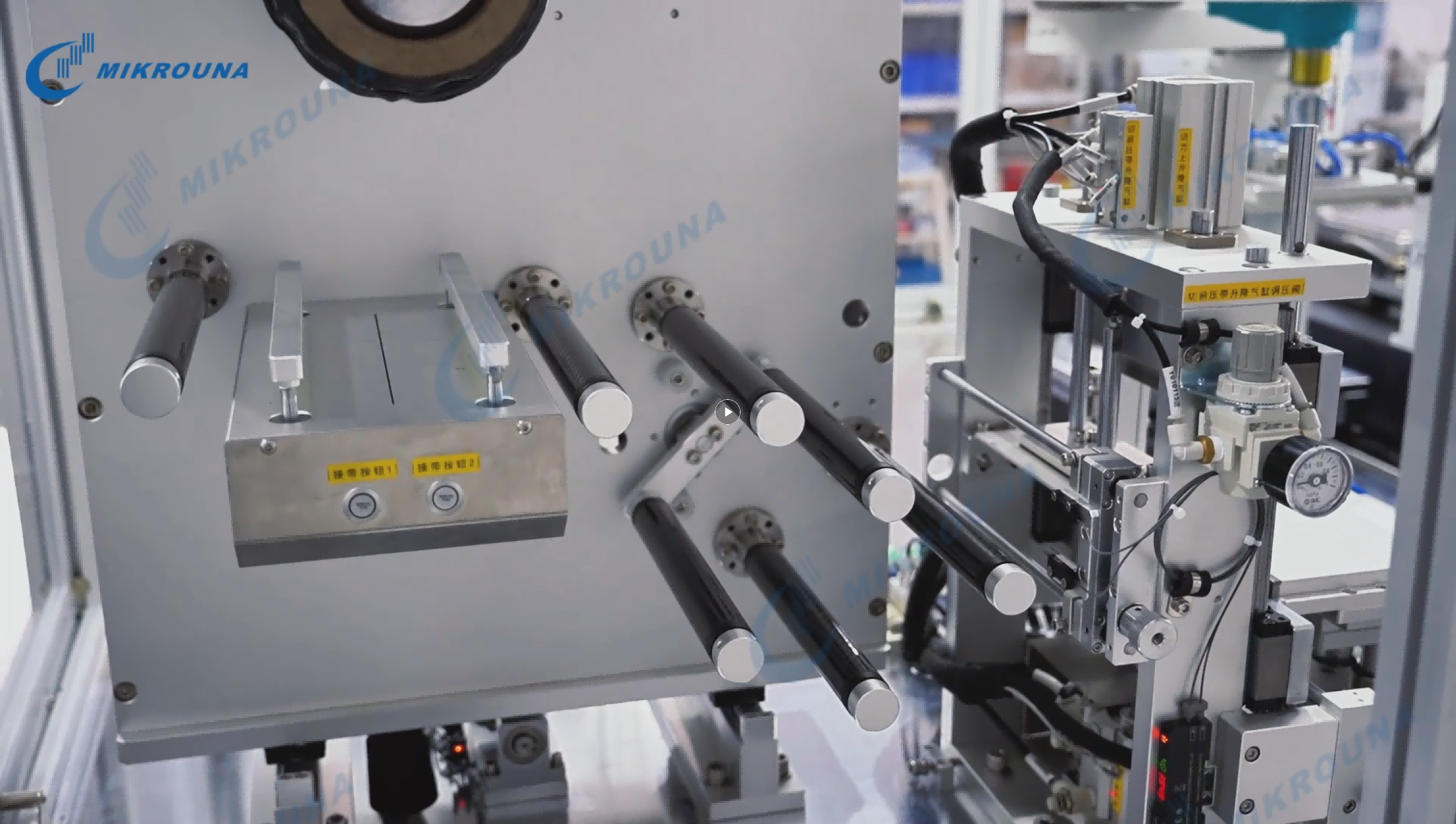

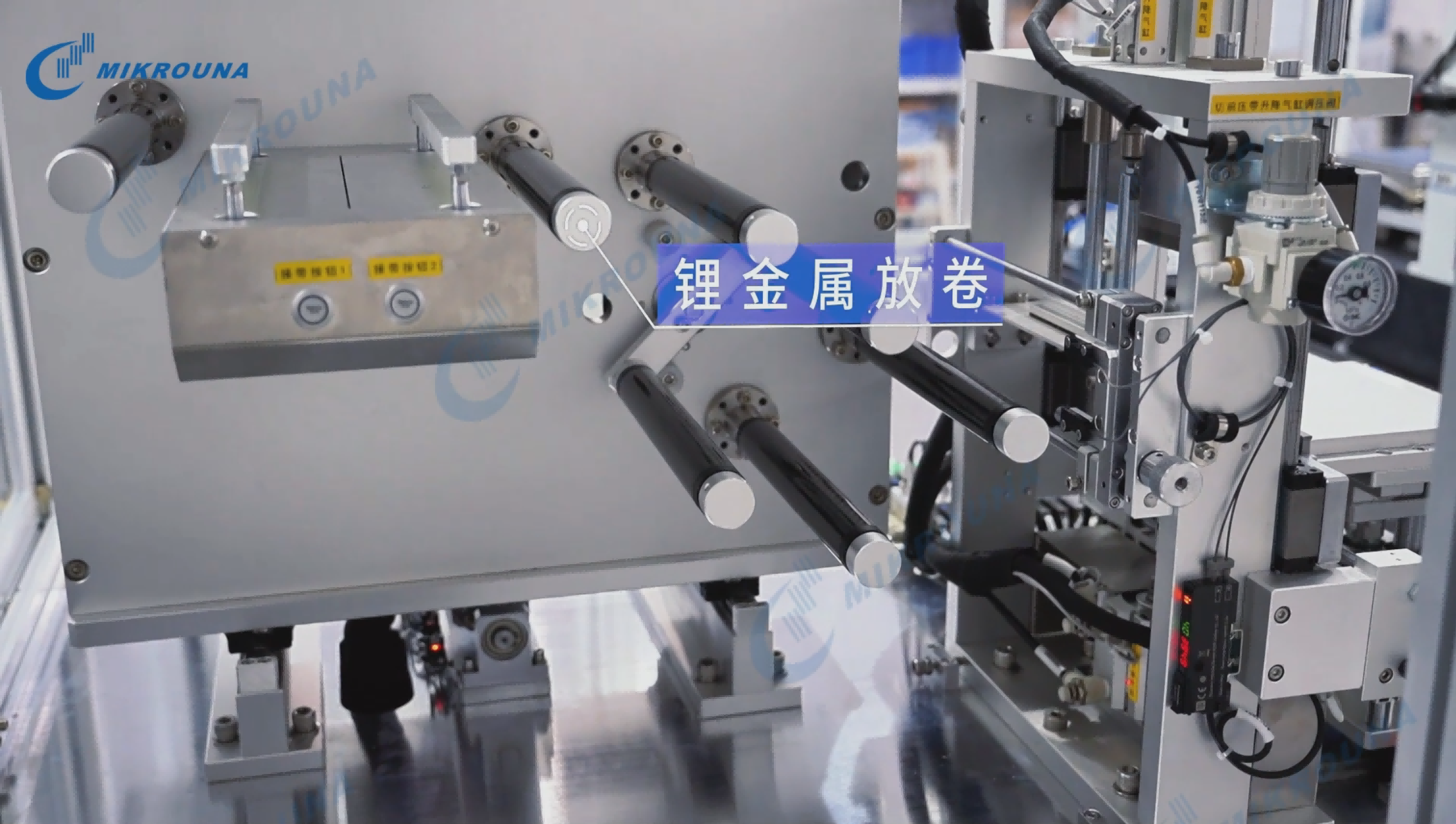

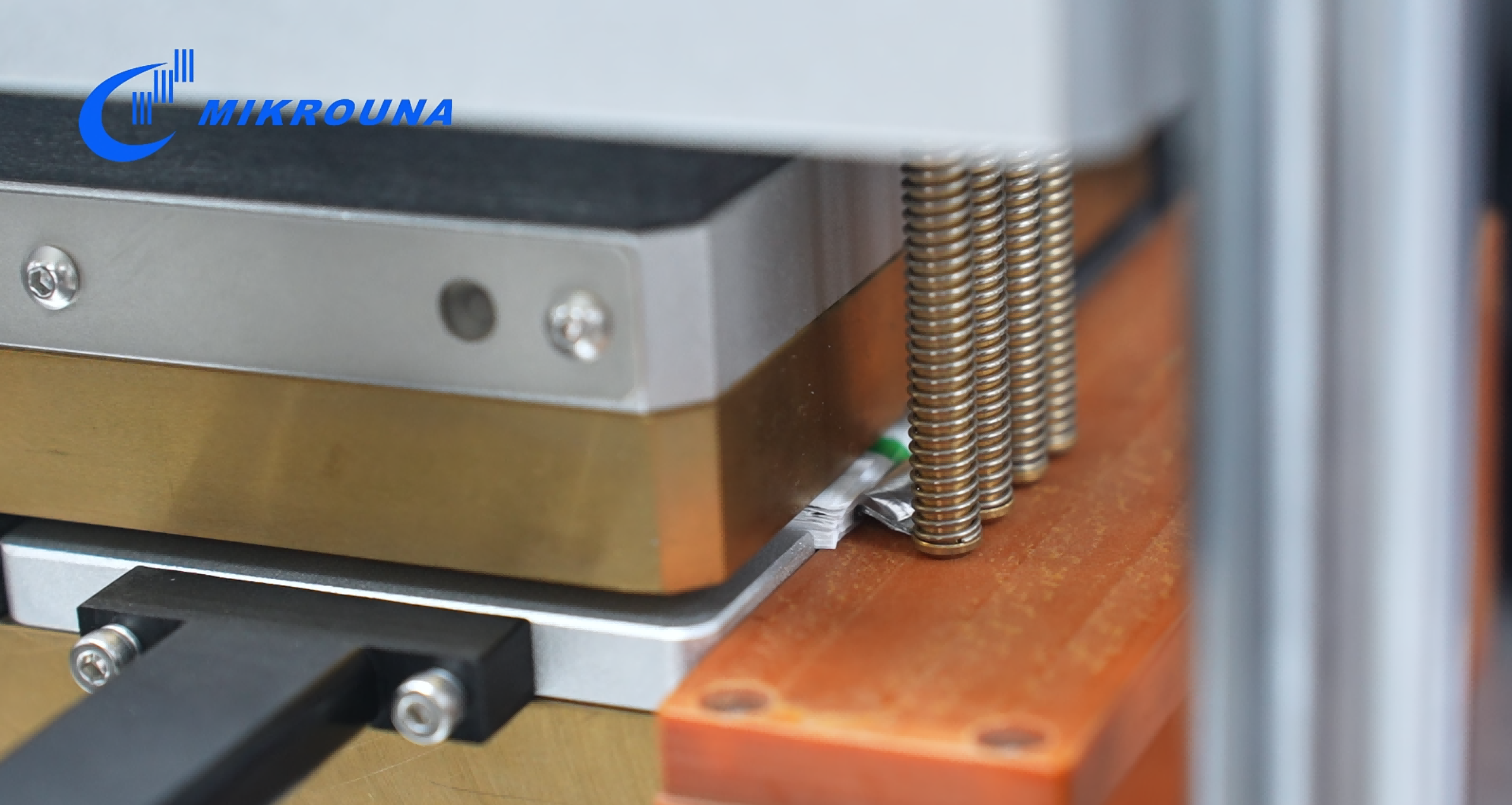

涂布完成的极片经过干燥固化后,进入压制环节。高效锂电池生产线配备有大型压力机,对极片进行辊压,以提高活性物质与集流体的结合力,同时控制极片厚度和密度,优化电池能量密度。压制后的极片经过精密分切机,按照设计要求切割成特定形状和尺寸,以满足不同型号电池的需求。分切过程中,设备自动检测并剔除不合格品,确保极片质量。电芯组装是锂电池生产的重要环节之一。生产线采用自动化组装线,将正负极极片、隔膜、电解液等部件按一定顺序层叠或卷绕成电芯。组装过程中,设备严格控制各部件间的对齐度和张力,确保电芯内部结构紧密且稳定。组装完成后,电芯进入真空注液室,通过精密注液系统注入适量电解液,随后进行封口处理,防止电解液泄露。注液量的精确控制对电池性能至关重要。锂电池生产线严格的质量控制体系贯穿生产各环节。锂电池生产线组装线供货商

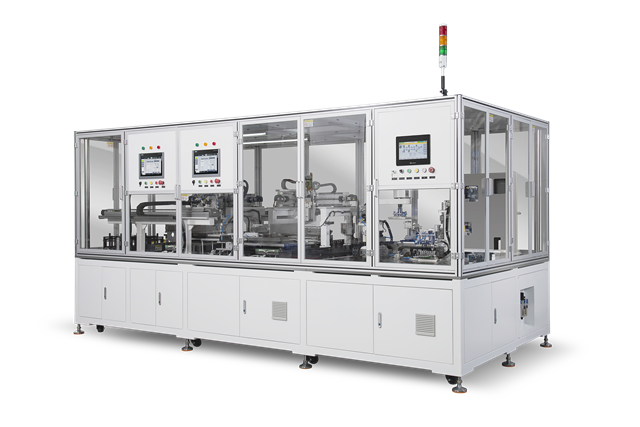

智能锂电池生产线的自动化水平达到了前所未有的高度。从物料的自动上料、传输,到生产设备的智能调度与协同作业,整个生产流程几乎无需人工干预,极大地提高了生产效率和产能。此外,通过引入智能仓储与物流系统,实现了原材料与成品的快速流转与精确管理,进一步缩短了生产周期,降低了库存成本。这种高度自动化的生产方式,不仅满足了市场对锂电池快速增长的需求,为企业赢得了更多的市场先机。智能锂电池生产线深度融合了信息技术,构建了全方面的生产管理系统。通过实时数据采集、分析与处理,管理层可以清晰地掌握生产进度、设备状态、质量分布等关键信息,为决策提供有力支持。同时,系统具备强大的预警与预测功能,能够提前发现潜在问题并制定相应的解决方案,有效避免了生产中断和损失。这种信息化的管理方式,不仅提升了生产管理的精细化水平,促进了企业整体运营效率的持续优化。高效锂电池生产线经销商锂电池生产线注重安全防护,保障工人健康。

在锂电池生产线的起始阶段,原材料处理与混合环节至关重要。该环节包括正负极材料的精确配比、导电剂与粘结剂的添加以及浆料的均质化混合。通过高精度的计量系统和高效的搅拌设备,确保每一批次的浆料成分均匀,为后续涂布工艺打下坚实基础。这一步骤不仅影响电池的能量密度和循环寿命,直接关系到生产过程的稳定性和安全性。极片涂布是锂电池生产线中的重要工艺之一,它将混合均匀的浆料均匀涂布在金属箔材(如铜箔或铝箔)上,形成正负极片。这一过程要求极高的精度和均匀性,以保证电池性能的一致性。涂布后的极片需经过严格的干燥处理,去除溶剂,使浆料中的活性物质牢固附着在金属箔上,为后续的卷绕或叠片工艺做准备。

组装完成的电池组需要经过严格的性能测试和老化处理。智能锂电池生产线通过自动化测试设备,对电池组进行充放电性能测试、温度循环测试等,以评估电池组的性能稳定性和安全性。同时,生产线采用老化设备对电池组进行一定时间的连续充放电循环,以模拟实际使用场景中的电池老化过程。这一环节有助于提前发现并解决潜在的质量问题,提高电池组的可靠性和使用寿命。经过严格测试和老化处理的电池组将进行成品包装和出货准备。智能锂电池生产线采用自动化包装设备,对电池组进行精确的尺寸测量、防震处理、标签打印等包装作业。同时,生产线配备了智能仓储系统,对成品电池组进行自动化存储和出库管理。通过引入物联网技术和大数据分析技术,生产线能够实时掌握库存情况、销售趋势等信息,为企业的生产决策和市场预测提供有力支持。整个成品包装与出货过程的高效和精确,确保了产品能够迅速响应市场需求,满足客户的多样化需求。锂电池生产线定制化生产线满足不同客户需求。

高效锂电池生产线采用先进的自动化与智能化技术,实现了从原材料投放到成品包装的全流程自动化作业。这种高度集成的生产方式明显提升了生产效率,减少了人工干预,从而降低了人力成本。同时,自动化控制减少了操作失误和废品率,提高了产品质量稳定性,进一步降低了生产成本。通过精确的工艺控制和快速的生产节拍,企业能够更快地响应市场需求,增强市场竞争力。高效锂电池生产线在设计上充分考虑了能源效率与环保要求。采用节能型设备和先进的能源管理系统,能够有效降低生产过程中的能耗,提高能源利用率。此外,生产线配备了先进的废气、废水和固体废物处理系统,确保生产过程中的污染物得到妥善处理,达到国家环保标准。这种绿色生产方式不仅有利于企业可持续发展,符合全球对环境保护的迫切需求。锂电池生产线配备先进检测设备,实时监控锂电池质量。18650锂电池生产线供应公司

锂电池生产线布局合理,减少物料搬运时间。锂电池生产线组装线供货商

为了提升锂电池的能量密度与安全性,高产生产线引入了智能化的卷绕/叠片与焊接技术。根据电池设计需求,生产线可灵活切换卷绕或叠片工艺,通过高精度机器人操作,实现电芯内部结构的精确构建。焊接环节则采用先进的激光焊接或超声波焊接技术,确保电芯极耳连接牢固可靠,同时减少热影响区,保护电芯内部结构不受损害。智能化的焊接监控系统能实时监测焊接质量,及时发现并处理潜在问题。注液与封口是锂电池生产中的关键环节,直接关系到电池的容量、内阻及安全性。高产锂电池生产线配备了先进的自动化注液系统,能够精确控制电解液的注入量与速度,减少气泡产生,提高电解液分布的均匀性。随后,自动化封口机通过精密的机械结构与先进的密封材料,确保电芯封口处的密封性与强度,有效防止电解液泄露与外部环境影响。这一系列自动化操作不仅提高了生产效率,明显提升了电池的安全性与可靠性。锂电池生产线组装线供货商

- 锂电池生产线厂家直供 2025-01-03

- 磷酸铁锂电池生产线价格 2025-01-03

- 上海自动化控制锂电池生产线销售 2025-01-02

- 上海高效锂电池生产线报价 2025-01-02

- 锂电池生产线哪家好 2025-01-02

- 高产锂电池生产线供应商 2025-01-02

- 上海聚合物锂电池生产线研发 2025-01-02

- 上海锂电池生产线设备有哪些 2025-01-02

- 南京锂电池生产线有哪些设备 2025-01-02

- 汽车锂电池生产线规格 2025-01-01

- 上海储能锂电池生产线价格 2025-01-01

- 储能锂电池生产线供货报价 2025-01-01

-

全自动锂电池生产线供应价格 2025-01-01 09:17:05为了提升锂电池的能量密度与安全性,高产生产线引入了智能化的卷绕/叠片与焊接技术。根据电池设计需求,生产线可灵活切换卷绕或叠片工艺,通过高精度机器人操作,实现电芯内部结构的精确构建。焊接环节则采用先进的激光焊接或超声波焊接技术,确保电芯极耳连接牢固可靠,同时减少热影响区,保护电芯内部结构不受损害。智能...

-

上海高产锂电池生产线直销 2025-01-01 23:08:42高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:注液与化成,电芯雏形制成后,进入注液工序。通过注液机,将适量的电解液注入电芯内部,使正负极之间形成导电通路。注液完成后,电芯需经过化成工艺,即通过充放电循环启动电芯内部的化学反应,形成稳定的SEI膜,确保电芯在...

-

磷酸铁锂电池生产线求购 2024-12-31 10:17:07自动化控制锂电池生产线的工作原理是一个复杂而精密的过程,涵盖了从原材料处理到成品包装的多个环节。自动化控制锂电池生产线的起点是原材料处理与准备阶段。这一阶段,系统通过智能控制系统调度真空搅拌机、涂布机等设备,自动完成锂电池正负极材料的精确配比、搅拌和涂布。这些设备配备高精度传感器,确保每一步操作都符...

-

上海创新科技锂电池生产线生产 2024-12-31 17:09:47现代化锂电池生产线的首要环节是原材料预处理与精确配料系统。这一系统采用先进的自动化设备,对正负极活性材料、导电剂、粘结剂及电解液等关键原材料进行严格的筛选、除杂与干燥处理,确保原材料的纯度和一致性。随后,通过高精度的计量系统,按照预设的配方比例,将各组分精确混合,形成均匀的浆料。此过程不仅提高了生产...

-

高端电解质膜成型机哪家好

2025-01-03 -

上海高分子电解质膜成型机产品哪家正规

2025-01-03 -

磷酸铁锂电池生产线价格

2025-01-03 -

深圳锂电池装备市场规模

2025-01-03 -

杭州生产锂电池设备厂家

2025-01-03 -

优质电解质膜成型机厂商

2025-01-03 -

固体电解质膜成型机产品经销商

2025-01-03 -

山东固体电解质膜成型机设备

2025-01-03 -

高分子电解质膜成型机产品直销

2025-01-03