- 品牌

- 昊仪

- 型号

- 齐全

振动抛光机的加工过程需要精细调节。操作人员需根据工件材质、形状及所需抛光效果,调整振动频率、研磨介质的种类和数量等参数。同时,需关注工件在抛光容器内的运动状态,确保其与研磨介质充分接触并均匀受力。通过不断优化加工参数和调节过程,可以实现比较好的抛光效果。振动抛光机因其高效、精确、低损伤等特点,在金属加工、塑料加工、玻璃加工等领域得到普遍应用。特别是在电子背散射衍射(EBSD)样品制备中,振动抛光机能够快速去除样品表面的细微划痕和变形层,确保样品表面达到高质量标准。此外,振动抛光机具有操作简便、维护成本低等优势,为各行各业的表面处理需求提供了有力支持。金相磨抛机的使用可以提高金属制品的耐磨性。安徽半自动金相磨抛机

在精密制造与材料科学的快速发展中,自动磨抛滴液器的出现无疑是一次技术革新。它巧妙地将自动化技术与传统的磨抛工艺相结合,通过精确控制滴液量与滴液速度,实现了对工件表面处理的智能化升级。这一创新不仅极大地提高了生产效率,明显提升了产品表面的光洁度和一致性,满足了现代工业对高精度、高质量产品的迫切需求。自动磨抛滴液器的引入,标志着制造业在自动化、智能化道路上迈出了坚实的一步。自动磨抛滴液器的重要优势在于其精确的控制能力。通过内置的精密传感器与智能算法,它能够实时监测并调整滴液的流量、压力及分布,确保每一滴磨抛液都能精确作用于工件表面,避免了传统手工操作中的不均匀现象。这种精确控制不仅减少了材料浪费,更重要的是,它明显提升了工件表面的加工质量,使得成品更加符合设计要求,提升了产品的整体品质和市场竞争力。绍兴双盘自动金相磨抛机金相磨抛机的磨削和抛光效果可靠稳定,不会出现质量问题。

为了确保振动抛光机的正常运行和延长其使用寿命,正确的操作与维护至关重要。操作人员应熟悉设备的使用说明书,掌握正确的操作方法,避免过载使用或不当操作导致的设备损坏。定期清理振动盘、更换磨损的研磨介质、检查电气元件的接线是否牢固等维护工作不可忽视。此外,定期对设备进行润滑保养,可以减少机械磨损,提高运行效率。通过科学的管理和细致的维护,振动抛光机能够长期保持稳定的性能输出。振动抛光机将朝着更加智能化、自动化、绿色化的方向发展。随着人工智能、物联网等技术的融入,振动抛光机有望实现远程监控、故障预警、自适应调节等高级功能,进一步提升生产效率和产品质量。同时,环保意识的提升将推动抛光工艺向低能耗、低排放方向转变,研发更加环保的抛光介质和节能高效的驱动系统将成为行业发展的重点。此外,随着精密制造需求的不断增长,振动抛光机在定制化、高精度加工方面将迎来新的发展机遇。

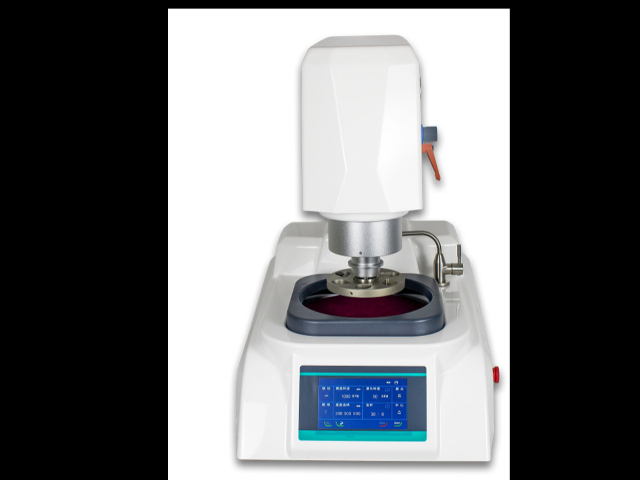

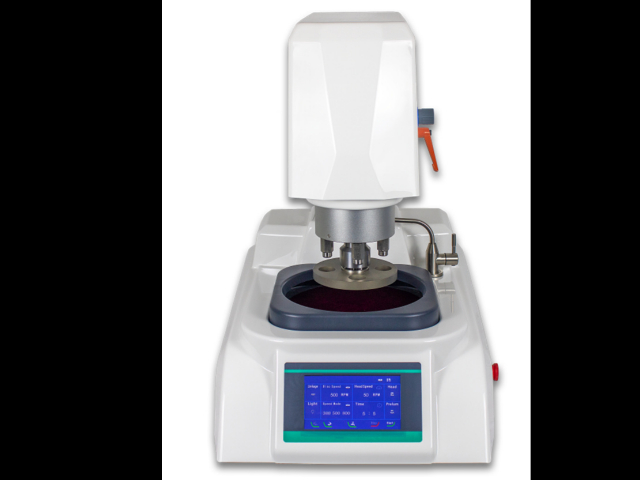

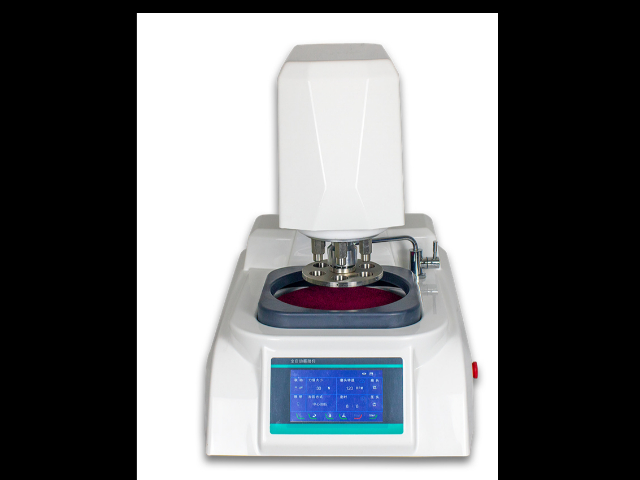

一体化全自动金相磨抛机是一种集机械、电气、液压及自动化技术于一体的先进设备,专为金相试样的高效、精确磨抛而设计。该机器主要由磨削盘、抛光盘、液压系统、水流冷却系统、智能控制器等重要部件构成。通过精密的控制系统,实现磨削与抛光过程的自动化操作,极大提升了试样制备的效率和质量。在工作开始前,一体化全自动金相磨抛机会先对试样进行细致的准备与装夹。试样需经过切割、清洗、干燥等预处理步骤,以确保其表面干净无杂质。随后,试样被精确装夹在磨盘上,通过牢固的夹具确保其在磨削和抛光过程中保持稳定,避免因振动导致的加工误差。随着科技的不断发展,金相磨抛机的性能与智能化水平也在持续提升。

自动磨抛滴液器通过集成先进的人机控制技术,实现了磨抛液的精确、自动添加。其重要在于精密的蠕动泵,该泵能够按照预设的参数,如时间间隔和输出容量,将磨抛液均匀、稳定地输送到磨抛机的工作区域。蠕动泵的工作原理类似于挤压软管,通过不断旋转的滚轮挤压软管,使软管内的液体按照设定的速度流出,从而确保了磨抛液的连续供给。滴液器的控制系统采用触摸屏界面,用户可以直观地设置输出间隔、输出容量等参数。这种设计不仅简化了操作流程,提高了设备的易用性。通过触摸屏,用户可以轻松调整滴液速率,以适应不同金相试样的制备需求。同时,控制系统具备记忆功能,能够保存用户的设定参数,方便下次使用。使用金相磨抛机时,要注意选择适合不同硬度材料的磨削参数。贵州振动抛光机

金相磨抛机的磨削和抛光效果稳定,不会出现质量波动。安徽半自动金相磨抛机

为了确保磨抛过程中的稳定性和安全性,一体化全自动金相磨抛机配备了智能监测与反馈系统。该系统能够实时监测磨抛过程中的温度、振动、压力等关键指标,一旦发现异常立即启动保护机制,防止样品损坏或机器故障。同时,通过数据分析与反馈,系统能自动调整工作参数,以比较好的状态完成磨抛任务,确保样品表面的比较好的处理效果。在追求高效与精确的同时,一体化全自动金相磨抛机融入了环保节能的设计理念。采用低噪音、低能耗的电机驱动系统,以及可循环利用的研磨液和过滤系统,有效降低了能源消耗和废弃物排放。此外,机器内部的优化设计减少了摩擦与磨损,延长了设备的使用寿命,进一步降低了使用成本,体现了对可持续发展理念的积极响应。安徽半自动金相磨抛机

- mp2b金相磨抛机供应报价 2024-10-30

- 西宁全自动金相磨抛机 2024-10-30

- 智能全自动金相磨抛机代理费用 2024-10-29

- 武汉金相磨抛机供应厂家 2024-10-29

- 吉林mp-2b金相磨抛机 2024-10-29

- 一体化全自动金相磨抛机供货价格 2024-10-29

- 双盘自动金相磨抛机批发价 2024-10-28

- 成都自动磨抛滴液器 2024-10-28