- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

成功故事,问题识别: 一家希望生产新的内饰部件系列的汽车公司在选择厚片吸塑或注塑成型之间陷入困境。解决方案实施:经过深入的研究和分析,该公司采用了混合方法。 门板等复杂程度较低的较大部件采用厚片吸塑,而空调通风口和仪表盘刻度盘等复杂部件则采用注塑成型。结果:这种双重方法实现了成本节约、高效生产以及符合公司标准和时间表的高质量组件。在不断发展的塑料制造领域,厚片吸塑和注塑成型都有其优点和局限性。 它们之间的选择通常归结为项目的具体需求——数量、复杂性、预算和环境考虑。单层厚片吸塑技术还可以提高产品的视觉吸引力。江苏透明单层厚片吸塑直销

早在20世纪初已为人所知,但应用于工业生产还只是20世纪40年代以后的事,而在60年代才有较大的发展。在国外,真空吸塑成型是一种老的成型工艺,由于不断的开发和变化,目前已高度自动化、机械化,并做到了无任何废边料产生,98%的原辅材料变成制品。全流水线生产的成型系统工程。厚吸塑,和吸塑包装的薄吸塑生产方式差不多,都是以真空吸塑为主。厚片吸塑是指所用的原材料厚度超过2mm,无法在全自动机器上吸塑成型,必须采用厚板材专门使用的半自动吸塑成型机加工生产的技术。湖南耐腐蚀单层厚片吸塑直销利用吸塑技术可以将产品包装得更加紧凑和高效。

在广阔的制造业领域,特别是在塑料生产领域,有两种方法经受住了时间的考验:厚片吸塑和注塑成型。 这两种技术彻底改变了产品的设计和生产方式,服务于从汽车到消费电子产品的众多行业。 本文深入研究了这两种方法的复杂细节,权衡了它们的历史背景、主要原理、关键应用、优点、缺点及其经济影响。历史背景,追溯起源,厚片吸塑(也称为热成型)是一种古老的工艺,其早期应用用于制造鞋子和口罩等基本物品。 随着时间的推移,它不断发展,随着 20 世纪合成塑料的出现,它已成为制造领域中不可或缺的流程。 另一方面,注塑成型则稍晚才站稳脚跟。 随着20世纪40年代螺杆式注射机的发明,它转变为塑料行业的主导力量。 这项技术迅速成为批量生产复杂塑料部件的好选择。

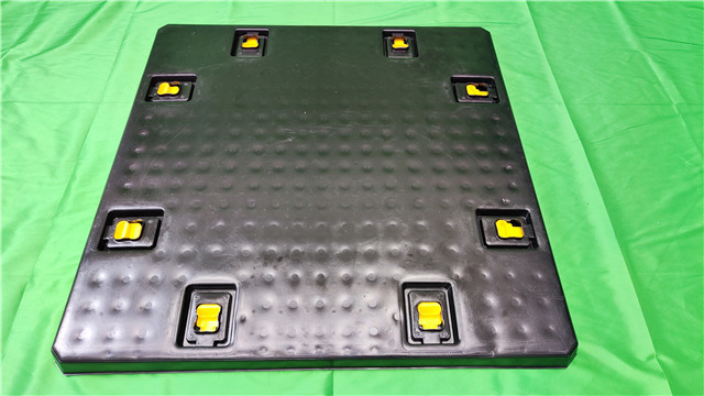

案例一:吸塑包装盒,本设计通过吸塑成型的方式制作包装外盒,能大幅度提高生产效率,适合大规模工业化生产;采用单一材料,利于分类回收;表面通过新颖的浮雕设计,立体地表现图案与文字;对包装绿色化拓展了一个全新的思路,并为外盒制作提供了一种新的生产工艺。耐高温吸塑托盘,这是一家国内有名的终端品牌的产品内托,根据客户的耐温要求,对材料进行了配方的改进,改性后的材料在高温环境下,吸塑托盘仍然不会变形或软塌,能经受高温运输的考验。同时,经过对结构的巧妙设计,能使用较薄的塑料片,制作出能承受较重产品的吸塑托盘。厚片吸塑是一种利用真空将热塑性片材成型为各种形状的制造工艺。

双层厚片吸塑的应用情况:双层厚片吸塑普遍应用于包装、日用品、玩具等多个领域。下面将具体介绍其应用情况:1. 包装:双层厚片吸塑可用于制作各种包装盒、包装袋、包装托盘等,具有优异的机械性能和好的防潮性能。2. 日用品:双层厚片吸塑可用于制作牙刷检查器、化妆盒、镜子、笔筒、水杯等各种日用品。3. 玩具:双层厚片吸塑可用于制作各种玩具,如球类、手推车等,具有极高的防摔性能和机械稳定性。以上就是鑫旺德小编为大家整理的相关内容,希望对大家有所帮助。双层厚片吸塑作为一种热成型加工技术,在包装、日用品、玩具等等多个领域都有普遍的应用。厚片吸塑的耐久性非常好,即使在极端的天气条件下也可以保持良好的耐久性。河北单层厚片吸塑价格

单层厚片吸塑能够确保包装中的产品安全性。江苏透明单层厚片吸塑直销

厚片吸塑大致流程:塑料片材——切割——片材固定——加热——成型——脱模——去料边——成品。厚吸塑制品一般具有面积大,高度大,材料厚的特点,常使用以下材料加工:ABS,亚克力(有机玻璃),PS,PC,PVC等。厚片吸塑主要分类如下:(1)材料分类:PVC吸塑、PS吸塑、PET吸塑、ABS吸塑、PP吸塑、PC吸塑、PE吸塑、亚克力吸塑、植绒吸塑等。(2)行业分类:食品吸塑、医药吸塑、电子吸塑、保健品吸塑、五金吸塑、化妆品吸塑、玩具吸塑、日用品吸塑等。江苏透明单层厚片吸塑直销

- 湖北透明单层厚片吸塑品牌 2024-10-31

- 湖北透明单层厚片吸塑批发 2024-10-30

- 吉林PE单层厚片吸塑 2024-10-30

- 安徽单层厚片吸塑厂家 2024-10-30

- 湖南厚板单层厚片吸塑批发 2024-10-29

- 福建PVC单层厚片吸塑厂家 2024-10-29

- 湖南透明单层厚片吸塑定制 2024-10-29

- 上海单层厚片吸塑品牌 2024-10-28