- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

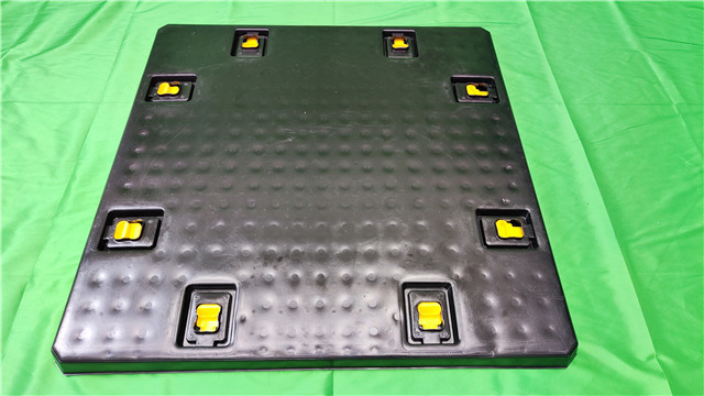

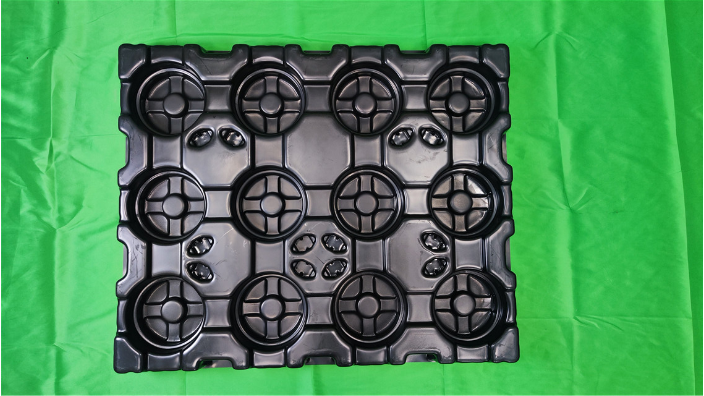

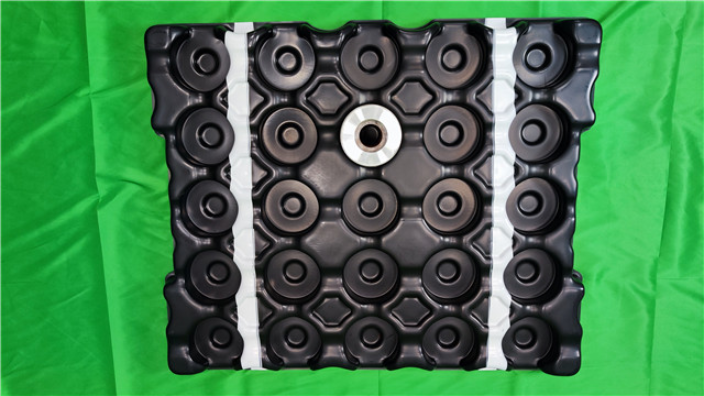

厚板吸塑加工工艺流程:1.制作模具和加工,不同的客户对产品有相应的规格,因此在生产前必须制作塑料模具。在这种情况下模具由塑料模具的石膏制成,并且使用塑料生产的模具。较低的成本是石膏模具,其次是电镀铜模具,而铝模具则更贵。当模具制作好时,让其自然干燥或进行烘干,然后根据产品表面的特定条件进行处理。2.模具完全干燥时,将模具放在真空室上部的铁板上,根据模具的尺寸,将模具放入适当的尺寸,将纸放入热木箱中固定加工。3.用固定夹将塑料薄板固定在模具上,将塑料薄板的两端加热至软化,然后用真空泵将材料与模具之间的空塑料薄板加热装置的空气抽出,使软化的塑料薄板吸附在模具上,冷却后反向吹气,使产品脱模。4.整理:成品被修整并整合到一个产品中,即可出售。单层厚片吸塑的产品通常具有较高的强度和稳定性。贵州单层厚片吸塑厂家直销

厚片吸塑工艺:A. 厚片吸塑的工作原理,厚片吸塑过程包括加热塑料片直至其变得柔软且柔韧。 然后将加热的片材在模具上拉伸,并施加真空,将片材吸入模具中并将其成型为所需的形状。B. 使用的机器和设备,厚片吸塑中使用了各种机器,从简单的手动工具到先进的自动化系统。 这些机器控制温度、真空压力和时间,以实现对成型过程的精确控制。C. 常用材料,厚片吸塑中常见的材料有 ABS(丙烯腈丁二烯苯乙烯)、PC(聚碳酸酯)、ASA(丙烯酸苯乙烯丙烯腈)等。 它们具有独特的特性,适合不同的应用。D. 过程控制和监控,先进的传感器和控制系统可以在过程中进行精确的监控和调整。 这确保了较终产品所需的厚度、形状和整体质量。湖南PS单层厚片吸塑直销制作过程中需要保持模具的清洁和维护,以确保产品质量。

凹模生产的制品不与模腔壁贴合的一面质量较好,较薄部位在模腔侧面与底面的交界处,而且随模腔深度的增大制品底部转角处的壁就变得更薄,因此在加工较深的产品时,要有相应较大的开口面积。凸模生产的制品壁厚的较大部位在凸模的顶部,而较薄部位在凸模侧面与底面的交界区,该部位也是然后成型的部位,制品侧面常会出现牵伸和冷却的条纹,造成条纹的原因在于片材各部分贴合模面的时候,先与模面接触的部分先被模具冷却并产生条纹,而在后继的相关过程中,被牵伸到模腔的侧面。这种条纹通常在接近模面顶部的侧面处较高处,会影响吸塑制品的外观。

单层厚片吸塑的挑战与解决方案:A. 织带及其预防方法,织带是指成型部件中不需要的皱纹。 这个问题常常是由于模具设计不当而产生的。 解决这个问题可能需要重新设计模具以消除底切或增加拔模角度。B. 管理材料变薄,当塑料拉伸过度时,就会发生变薄,导致区域厚度减小。 正确的模具设计和较佳的工艺参数(包括受控的加热和拉伸速率)可以帮助管理材料变薄。C. 克服较终产品的不一致,确保均匀的加热曲线和细致的模具设计是克服较终产品不一致的关键。在一个要求精度、无菌和成本效益的行业中,厚片吸塑作为一种不可或缺的制造技术已经为自己赢得了一席之地。

对环境造成的影响,废物产生:这两种方法的主要环境问题之一是废物的产生。 虽然厚片吸塑通常会导致修剪后的塑料片材产生多余的材料,但注射成型可能会产生流道和浇口,除非重复使用,否则它们会被丢弃。材料使用:注塑成型倾向于使用更一致的材料,有时甚至更少的材料,因为模具决定了所需的数量,从而导致一致的壁厚。 厚片吸塑可能会产生不一致的壁厚,从而可能导致某些区域的材料过度使用。可回收性:现代进步使得这两种工艺都采用了可回收材料。单层厚片吸塑是一种常用的包装技术。江西ABS+TPU单层厚片吸塑生产

厚板吸塑可用于医疗装备外壳、纺织机械、汽车附件(保险杠、仪表盘、门板等)。贵州单层厚片吸塑厂家直销

同时吸塑成型机还根据成型步法分为两类:(1)一步法成型机,是把塑料片加热、吸塑成型、模切加工融为一体,生产效率高,适用于质量要求不高的吸塑制品;(2)两步法成型机,是把塑料片加热、吸塑成型工序与模切加工分开处理,适用于品质要求较高的吸塑产品。凸模生产时要注意如下情况:(1)在使用高的直角模具进行加工时,特别是当模具高度较高的时候,容易产生拉线皱褶;(2)在角落处容易产生冷却条纹;(3)在凸缘处壁厚不均匀;(4)由于侧壁斜度不够而使脱模困难。贵州单层厚片吸塑厂家直销

- 湖北透明单层厚片吸塑品牌 2024-10-31

- 湖北透明单层厚片吸塑批发 2024-10-30

- 吉林PE单层厚片吸塑 2024-10-30

- 安徽单层厚片吸塑厂家 2024-10-30

- 湖南厚板单层厚片吸塑批发 2024-10-29

- 福建PVC单层厚片吸塑厂家 2024-10-29

- 湖南透明单层厚片吸塑定制 2024-10-29

- 上海单层厚片吸塑品牌 2024-10-28