- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

厚片吸塑的优点如下,厚片吸塑的美妙之处在于它的简单性。 对于希望快速生产原型的企业或个人来说,厚片吸塑脱颖而出。 鉴于模具可以由不太耐用的材料(如木材或环氧树脂)制成,因此将原型转化为物理形式既更快又更便宜。这种方法对于中低产量来说特别经济高效。 由于模具成本通常低于注塑成本,因此无需大量财务支出即可生产小批量产品。 另一个优点是设计变更相对容易。 由于模具价格较低,因此可以在不产生过高成本的情况下进行修改。厚板吸塑其中大部分为ABS或ABS合金材料。山东PVC单层厚片吸塑市场价

对环境造成的影响,废物产生:这两种方法的主要环境问题之一是废物的产生。 虽然厚片吸塑通常会导致修剪后的塑料片材产生多余的材料,但注射成型可能会产生流道和浇口,除非重复使用,否则它们会被丢弃。材料使用:注塑成型倾向于使用更一致的材料,有时甚至更少的材料,因为模具决定了所需的数量,从而导致一致的壁厚。 厚片吸塑可能会产生不一致的壁厚,从而可能导致某些区域的材料过度使用。可回收性:现代进步使得这两种工艺都采用了可回收材料。河南PE单层厚片吸塑价格厚片吸塑技术在从汽车到消费电子产品的各个行业中得到了普遍的应用。

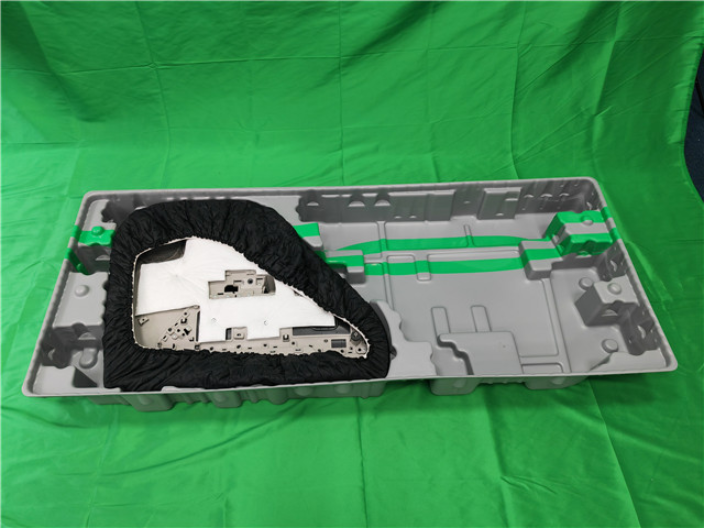

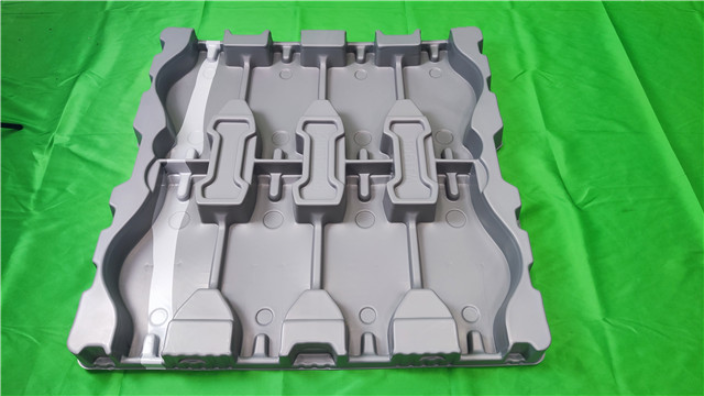

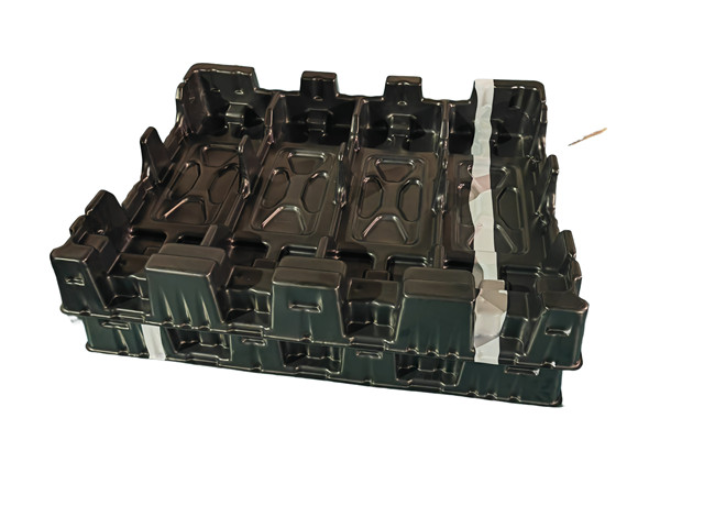

关键应用,这两种方法都在各个行业中找到了重要的立足点。 厚片吸塑能够制造更大且不太精细的部件,在生产车门板、淋浴盆和吸塑包装等物品时变得很流行。 对于需要相对较短生产周期的项目来说,这是好选择。另一方面,注塑成型的精度和速度使其成为需要大批量生产的行业的宠儿。 玩具、汽车零部件,甚至牙刷和塑料瓶盖等日常用品都是用这种方法生产的。优点和缺点,与所有制造工艺一样,这两种方法都有各自的优点和缺点。 厚片吸塑因其短期运行的成本效益而大放异彩。 模具通常较便宜,并且可以相对容易地适应设计变更。 然而,这并非没有挑战。 该工艺可能会导致壁厚不均匀,并且其所能实现的复杂设计也受到限制。

案例分析,目前行业比较常用的吸塑材料主要以PET ,PS, PP及PCR循环再生材料为主,在档次高吸塑包装中,也会常用到植绒或植布塑料片,也会用到一部分的ABS和PC材料。在一些特殊行业,也会使用防静电塑料片、镀金镀银塑料片等。随着对环保问题的日益重视,可生物降解的塑料片,如聚乳酸塑料片也已加入到吸塑材料的行列中,并在环保事业上发挥着重要的作用。塑料片的加工厚度可由0.3-3.0毫米不等。尤其是PET制品,其高透明性、高均匀性、高抗冲性、高精确性得到改善,同时攻克了吸塑零度脱模的技术难题,拓宽了吸塑工艺的应用领域。在材料耐高温、耐低温性能的开发上,已经解决了在高温和低温环境中吸塑托盘保持不变形、不塌陷、不脆裂的技术瓶颈,能满足各种极端天气下的包装保护要求。单层厚片吸塑产品具有良好的耐磨性和耐用性。

重点介绍一下吸塑加工工艺过程中需要注意的几个要点。(1)脱模斜度,为了能够顺利脱模,模具侧面必须具有一定的倾斜度。在脱模方向上,模具侧面的倾角被称为脱模斜度。脱模斜度应该取得尽可能大,脱模斜度越大,脱模越快,成型周期越短,而且在脱模的过程中制品变形的可能性小,脱模斜度一般大于1度,如图11所示。当然也有企业经过多年的研发,已经突破了0度脱模的吸塑技术难题,为吸塑制品的应用开拓了一条全新的方向。(2)宽高比,模具宽度与深度的比值通常称为宽高比。一般来说,因为凸模可以对片材有拖拽和预拉伸的作用,所以用凸模成型时的高度可以略微小些,但也不能小于1。用凹模成型时的宽高比通常不小于1.4。L是长,B是宽,H是高,D是圆柱直径。对于超大规模的制造,注塑成型可能比厚片吸塑更具成本效益,这主要是由于规模经济。耐腐蚀单层厚片吸塑工艺

单层厚片吸塑可以为产品提供优良的展示效果。山东PVC单层厚片吸塑市场价

下面就简单介绍一下吸塑工艺及其相关技术。吸塑成型原理及设备,首先来介绍一下吸塑成型技术的原理,也叫真空吸塑成型工艺。它是一种热成型加工方法,利用热塑性塑料片材,制造开口塑料壳体制品的一种方法,是将塑料片材裁成一定尺寸加热软化后,借助片材两面的气压差和机械压力,使其变形后敷贴在特定的模具轮廓面上,经过冷却定型,并切边修整后完成吸塑制品的过程。在加工过程中,塑料片加热后,然后快速将其与模具间空气抽走,造成真空状态,形成压力差,这样塑料片就贴服在模具的成型面上,然后将塑料片冷却定型后,经过裁切修整成为需要的单个制品。山东PVC单层厚片吸塑市场价

- 山东汽车单层厚片吸塑直销 2024-11-02

- 江苏耐腐蚀单层厚片吸塑现货 2024-11-01

- 浙江HDPE单层厚片吸塑供应 2024-11-01

- 江西专注单层厚片吸塑厂 2024-11-01

- 山东亚克力单层厚片吸塑工艺 2024-11-01

- 浙江PS单层厚片吸塑现货 2024-11-01

- 湖南专注单层厚片吸塑托盘 2024-11-01

- HDPE单层厚片吸塑现货 2024-11-01