- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

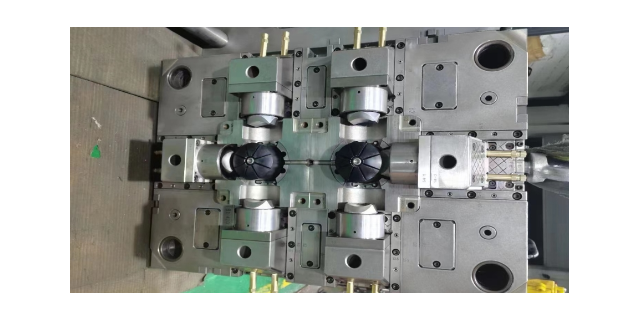

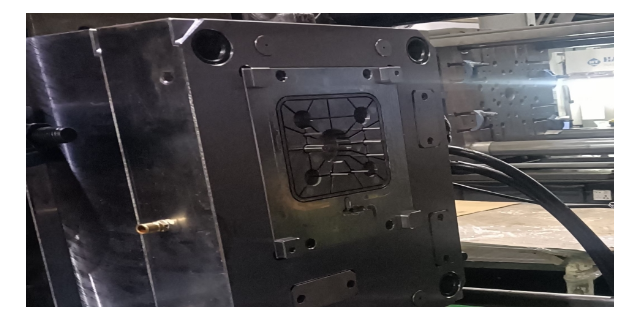

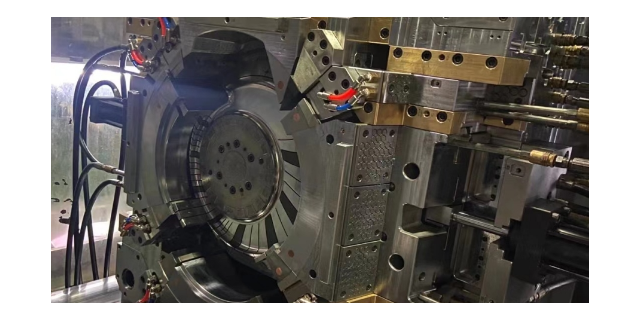

双色塑胶模具的设计确实是一个复杂且精细的过程,其中材料的混合和分层问题尤为关键。在设计时,我们首先要对两种塑胶材料的特性有深入的了解,包括它们的熔融温度、流动性、固化速度等,以确保它们在模具中能够和谐共存,避免出现相互干扰或不良反应。同时,模具的结构设计也至关重要。我们需要巧妙地设计流道、浇口和排气系统,以确保两种材料能够按照预定的比例和顺序进入模具,并实现精确的分层。此外,模具的温度控制系统也需要特别设计,以实现对两种材料的不同熔融和固化温度的精确控制。在双色塑胶模具的设计过程中,我们还需要考虑到产品的外观和质量要求。通过合理的模具设计和制造,我们可以实现双色塑胶产品色泽鲜艳、层次分明、表面光滑等优良特性,从而提升产品的市场竞争力。医疗塑胶模具可以制造血压计的外壳,保护内部精密仪器。徐州注塑模具定制

塑胶模具的寿命如何延长?培训和人员管理培训和人员管理同样对延长塑胶模具寿命起到重要作用。企业应该加强对模具操作人员的培训,提高他们的操作技能和安全意识。操作人员应该熟悉模具的使用规程和注意事项,避免因误操作造成的损坏。此外,企业应该建立完善的责任制度,明确各级人员对模具管理的职责和要求,确保模具得到妥善的管理和维护。综上所述,延长塑胶模具寿命需要从设计、使用、维护、加工技术、检查维修以及人员管理等多方面进行综合考虑和实施。企业应该重视模具管理工作,加强对相关人员的培训和考核,确保塑胶模具在生产中发挥较大的效益,为企业创造更多的价值。上海壳料塑胶模具设计与制造双色塑胶模具可以用于制造具有复杂几何形状的产品。

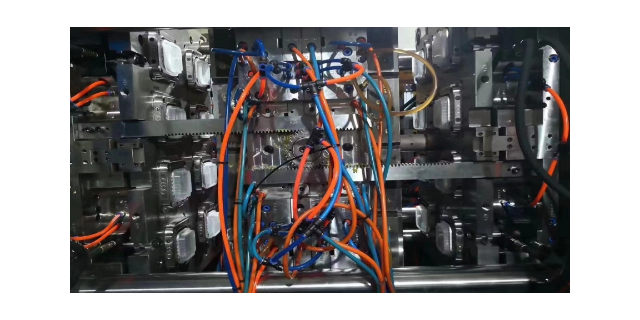

塑胶模具在手机配件生产过程中的重要性不言而喻。一个设计合理的塑胶模具,不只能提升生产效率,更能明显减少废品率,进而为企业节省成本,提高市场竞争力。首先,合理的模具设计能够确保注塑过程中塑料的均匀流动,避免产生气泡、缩孔等缺陷。这要求模具的流道设计要科学,浇口位置要准确,以确保塑料能够顺利填充到模具的每一个角落。其次,模具的精度和耐用性也是减少废品率的关键。高精度的模具能够确保生产出的手机配件尺寸精确、外观美观;而耐用的模具则能够减少因模具磨损而导致的生产问题,从而保持生产过程的稳定性。此外,模具的维护和管理同样重要。定期对模具进行清洁、检查和维修,能够及时发现并解决潜在问题,确保模具始终处于较佳状态,为生产提供有力保障。塑胶模具的合理设计对于减少手机配件生产中的废品率具有重要意义。

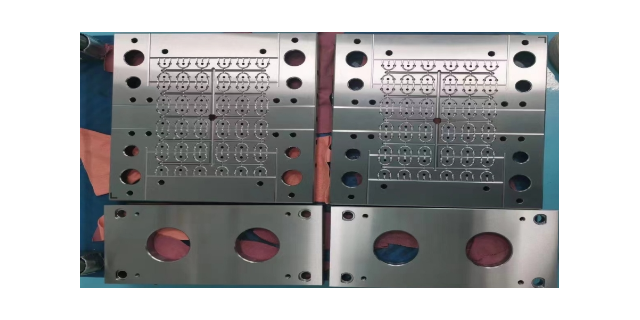

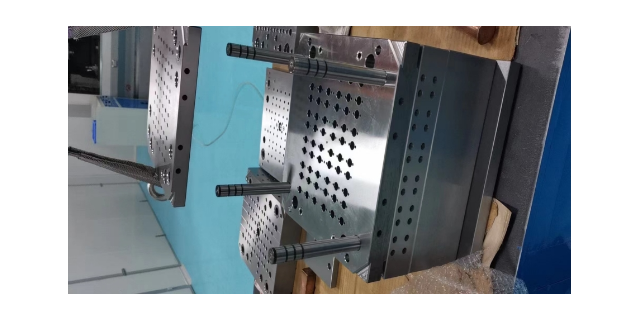

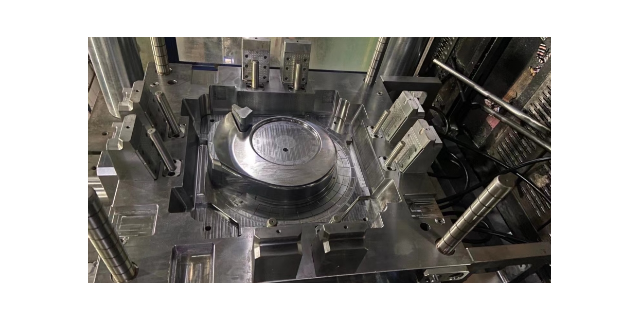

塑胶模具的设计是一项复杂而精细的工程,其中,材料的收缩率是一个至关重要的因素。收缩率是指塑胶材料在冷却固化过程中,体积缩小的比例。由于塑胶的收缩性,模具设计时必须充分考虑到这一点,否则生产出的配件尺寸可能会出现偏差,影响产品的质量和性能。为了确保配件的尺寸精度,设计师在前期就需要深入研究所选塑胶材料的特性,了解其收缩率的具体数值。在设计过程中,要合理设置模具的型腔尺寸,预留出足够的收缩空间。同时,模具的结构设计也需要考虑到塑胶的流动性和填充性,以确保塑胶能够均匀填充整个型腔,避免产生气泡或缩孔等缺陷。此外,模具的冷却系统也是影响塑胶收缩的关键因素。合理的冷却设计可以加快塑胶的固化速度,减少收缩变形。因此,在模具设计中,要充分考虑冷却水道的布局和流量,确保塑胶能够均匀快速地冷却固化。塑胶模具设计时需要多方面考虑材料的收缩率,从材料选择、结构设计到冷却系统等多个方面入手,确保生产出的配件尺寸精确、质量稳定。高精度的塑胶模具可以提高塑料制品的尺寸稳定性和外观质量。

塑胶模具设计是一个精细且复杂的过程,其中塑料的流动性、冷却速度和收缩率都是至关重要的因素,它们共同影响着较终壳体的质量。首先,塑料的流动性决定了熔融塑料在模具中的填充方式和效果。设计师需要准确计算塑料的流动路径和速度,确保塑料能够均匀、无缺陷地填充整个模具腔体。其次,冷却速度对壳体的成型质量和生产效率有着明显影响。合理的冷却系统设计能够确保塑料在模具中迅速且均匀地冷却,避免产生变形、裂纹等缺陷,同时提高生产效率。较后,塑料的收缩率也是模具设计中不可忽视的因素。不同种类的塑料具有不同的收缩率,设计师需要根据所选用的塑料材料合理调整模具尺寸,以补偿塑料在冷却过程中的收缩,确保较终壳体的尺寸精度和外观质量。塑胶模具设计需要综合考虑塑料的流动性、冷却速度和收缩率等多个因素,通过精细的设计和计算,确保较终壳体的质量达到要求。医疗塑胶模具可以制造医用试剂瓶,用于存放各种化学试剂。西安家用电器外壳注塑模具

使用双色塑胶模具可以减少产品组装的步骤,提高生产效率。徐州注塑模具定制

医疗器械注塑模具的加工难点是什么?医疗器械注塑模具的加工难点医疗器械作为医疗领域不可或缺的一部分,其制造过程中的精度和质量直接关系到人们的生命健康。注塑模具作为医疗器械制造过程中的重要环节,其加工精度和质量同样不容忽视。这里将详细探讨医疗器械注塑模具的加工难点。高精度要求医疗器械的精度要求往往非常高,这直接导致了注塑模具的加工精度必须相应提高。例如,一些微型医疗器械的尺寸可能只有几毫米,这就要求注塑模具的精度必须达到微米级别。这样的高精度要求对加工设备、加工工艺以及操作人员的技能都提出了极高的要求。徐州注塑模具定制

部分塑胶模具制造企业开始向服务型制造转型,将服务链向上下游延伸。除了提供模具产品,还为客户提供产品设计咨询、试模验证、批量生产解决方案等一站式服务。在产品设计阶段,企业凭借丰富的模具制造经验,从模具制造的可行性角度出发,为客户提供结构优化建议,帮助客户降低产品生产成本。在试模过程中,技术人员会对试模数据进行深入分析,如塑胶的流动情况、产品的成型质量等,为客户提供改进产品设计的方案。通过服务的延伸,企业与客户建立起深度合作关系,不仅提升了客户满意度,还实现了双方价值。塑胶模具的表面抛光处理能使产品表面达到镜面效果,提升产品外观品质。厦门塑料模具订制厂家塑胶模具制造与其他行业的跨界融合不断催生新的...

- 青岛塑胶模具加工 2025-12-12

- 广州家用电器外壳注塑模具 2025-12-12

- 扬州模具订做厂家 2025-12-12

- 玩具模具加工 2025-12-11

- 玩具模具设计与制造 2025-12-11

- LED导光板注塑模具定制厂家 2025-12-11

- 东莞电子塑料模具 2025-12-10

- 上海家用电器外壳塑胶模具厂商 2025-12-10

- 南京注塑模具哪家专业 2025-12-10

- 北京手机配件塑胶模具多少钱 2025-12-10

- 武汉塑料模具价钱 2025-12-09

- 南京医疗塑胶模具设计与制造 2025-12-08

- 苏州血糖仪塑胶模具哪家好 2025-12-08

- 徐州专业注塑模具 2025-12-08

- 广州扫地机器人外壳塑胶模具制造商 2025-12-08

- 南昌注塑模具定制厂家 2025-12-08

- 湖南小家电注塑模具厂家 01-11

- 四川医疗器械注塑模具价格 01-11

- 北京医用塑料制品模具生产厂家 01-11

- 江西安防产品注塑模具价格 01-11

- 湖北医用塑料制品模具批发 01-11

- 河南宠物用品注塑模具生产厂家 01-10

- 湖南模具 01-10

- 湖南新能源注塑模具生产厂家 01-10

- 四川皮肤检测仪注塑模具 01-09

- 河南母婴产品注塑模具批发价 01-09