- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

在广阔的制造业领域,特别是在塑料生产领域,有两种方法经受住了时间的考验:厚片吸塑和注塑成型。 这两种技术彻底改变了产品的设计和生产方式,服务于从汽车到消费电子产品的众多行业。 本文深入研究了这两种方法的复杂细节,权衡了它们的历史背景、主要原理、关键应用、优点、缺点及其经济影响。历史背景,追溯起源,厚片吸塑(也称为热成型)是一种古老的工艺,其早期应用用于制造鞋子和口罩等基本物品。 随着时间的推移,它不断发展,随着 20 世纪合成塑料的出现,它已成为制造领域中不可或缺的流程。 另一方面,注塑成型则稍晚才站稳脚跟。 随着20世纪40年代螺杆式注射机的发明,它转变为塑料行业的主导力量。 这项技术迅速成为批量生产复杂塑料部件的好选择。吸塑工艺作为一种新兴的制造技术,正在逐渐成为未来制造业的新潮流。天津PP单层厚片吸塑

先进技术和创新:A. 压力辅助厚片吸塑,该技术涉及施加正气压和真空,这有助于实现更详细和更精确的零件,特别是在形成深拉零件时。B. 双板成型,双片材成型是一种复杂的工艺,其中两个塑料片材在单独的模具中成型,但在此过程中熔合在一起。 这允许创建更复杂、中空或双壁组件。C. 厚片吸塑的自动化和计算机控制,现代厚片吸塑机与计算机控制集成,可实现高精度、可重复性和高效生产。 自动化有助于高精度控制工艺参数,这对产品质量至关重要。江西透明单层厚片吸塑价格对于超大规模的制造,注塑成型可能比厚片吸塑更具成本效益,这主要是由于规模经济。

注塑的优点,注塑虽然更加复杂,但为特定应用带来了很多好处。 较重要的是它的精度。 通过注塑制造的产品具有一致的尺寸、形状和质量,这对于精度至关重要的行业来说是无价的。 此方法是大批量生产的好选择。 尽管初始设置和模具成本很高,但单位生产成本随着产量的增加而显着降低,这使其在经济上对大规模生产具有吸引力。此外,注塑可以创建复杂的设计,通常只需一步即可完成,从而无需进行二次操作。 当制造具有内部结构的零件或需要严格的公差时,这尤其有利。 此外,由于方法的一致性,材料和颜色的均匀性得以保证,确保每件产品的外观和功能都完全符合预期。

在了解吸塑的基本原理后,进一步需要了解的就是吸塑设备及具体工艺。根据吸塑成型加压方式的不同,主流的吸塑设备主要分为下列三类:(1)真空负压吸塑机,主要通过负压抽真空的方式,使塑料片贴合在模具上;(2)正压吸塑机,通过空压机在塑料片正面加大气压,使软化的塑料片贴合在模具上;(3)正负压吸塑机,则是通过加压和抽真空的方式,在塑料片两边形成强大的压力差,使软化塑料片成型的方式。这三种设备,各有其优缺点,需根据产品的特性对机器进行选择。薄片吸塑产品厚度10-100丝,而厚片吸塑,产品厚度1-10mm其至更厚。

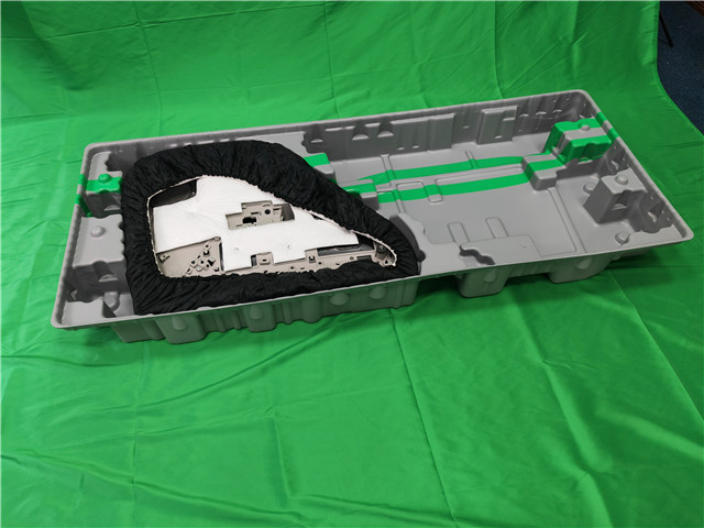

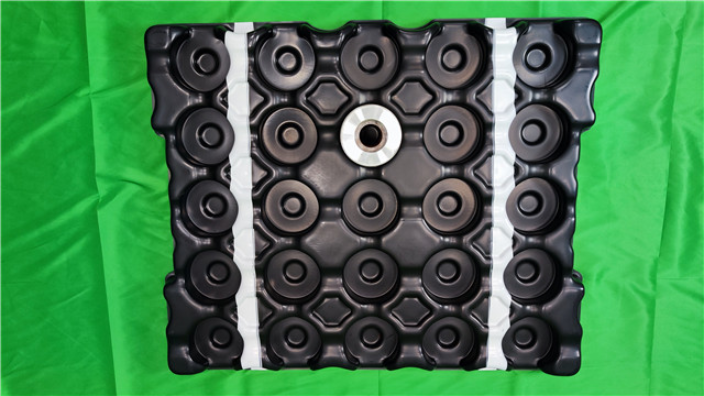

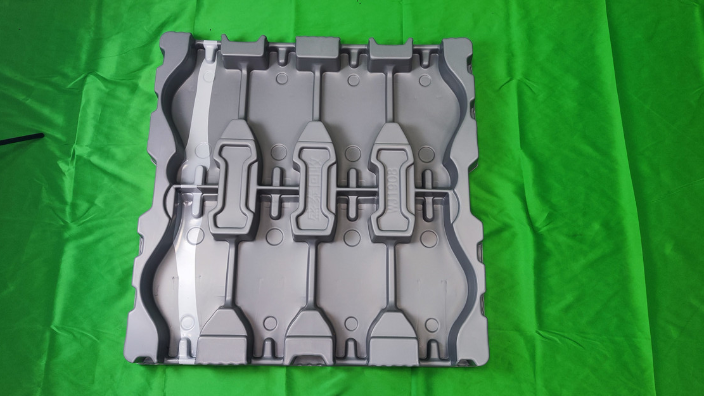

PET、PVC 和聚苯乙烯等材料常用于厚片吸塑。 它们是根据产品的预期功能和较终产品所需的属性来选择的。 这种方法用途极其普遍,通常用于生产包装、汽车零部件,甚至家用电器组件。注塑基础知识,相比之下,注塑是一种更为复杂的工艺,非常适合生产高精度、坚固耐用的产品。 它涉及熔化塑料颗粒,然后在高压下将熔化的塑料注入模具型腔。 一旦塑料冷却并凝固,模具就会打开以释放成品。 该工艺允许复杂的细节和设计,使其适合需要高精度装配的零件。厚片吸塑的产品主要应用于如下:医疗设备、体育用品、食品设备、仪器外壳、灯饰。江西透明单层厚片吸塑价格

制作过程中需要保持模具的清洁和维护,以确保产品质量。天津PP单层厚片吸塑

分类及用途:1.厚板吸塑的材料,厚板吸塑的材料主要有ABS、亚克力(又叫PMMA或有机玻璃)、PETG、PVC、PC、PP、HIPS等等多种材料;2.厚板吸塑的用途,厚板吸塑可用于背投电视机后盖、展示架、行李箱、大型种植托盘、灯箱广告、医疗装备外壳、纺织机械、汽车附件(保险杠、仪表盘、门板等)、精密电子、医疗装备、化妆品等行业。3.厚板吸塑产品,厚片吸塑成型产品主要有冰箱内胆吸塑、PS吸塑、ABS吸塑、厚板吸塑、厚壁吸塑、PMMA(亚克力)吸塑等,普遍应用于医疗设备、食品设备、仪器外壳、电器外壳、汽车车身护套、宠物盘、广告灯箱、灯饰、冰箱行业、空调行业及家电配件。天津PP单层厚片吸塑

- 湖北汽车单层厚片吸塑板材 2024-10-31

- 大型单层厚片吸塑工厂供应 2024-10-31

- 湖北透明单层厚片吸塑品牌 2024-10-31

- 湖北透明单层厚片吸塑批发 2024-10-30

- 吉林PE单层厚片吸塑 2024-10-30

- 安徽单层厚片吸塑厂家 2024-10-30

- 湖南厚板单层厚片吸塑批发 2024-10-29

- 福建PVC单层厚片吸塑厂家 2024-10-29